01 技术优势:安全与能量密度的双重突破

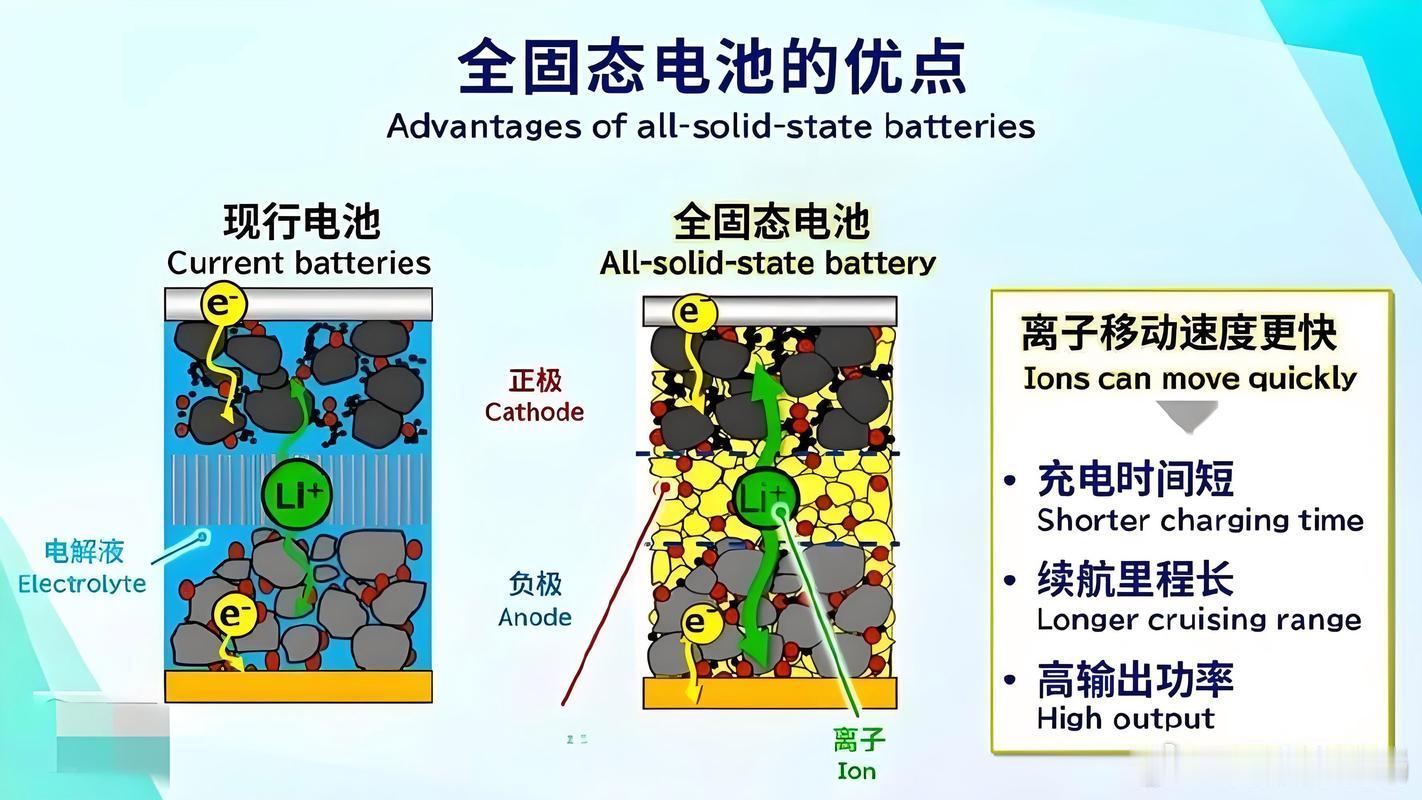

全固态电池的核心突破在于用固态电解质替代传统液态电解液,从根本上解决锂电池的热失控风险。液态电池因电解液易燃性,在高温或碰撞时易引发起火事故,而固态电解质具备不可燃、耐高温的特性,显著提升电池安全性。这一特性使其成为车企布局的重点,尤其在消费者对新能源汽车安全要求日益提高的背景下。

能量密度提升是另一大优势。目前主流液态电池能量密度普遍处于300-400Wh/kg区间,而全固态电池理论能量密度可突破600Wh/kg,部分实验数据甚至达到1000Wh/kg。这意味着搭载全固态电池的车型续航里程有望从600公里提升至1200公里以上,大幅缓解续航焦虑。根据行业分析,全固态电池的技术突破将成为新能源汽车从“替代燃油车”到“超越燃油车”的关键变量。

02 产业链进展:材料、电芯与设备协同推进

全固态电池的产业化依赖材料、电芯、设备全链条的协同突破。材料端,固态电解质已形成聚合物、氧化物、硫化物三条技术路线并行发展的格局。部分企业如万润新能已完成多路线布局,并向客户送样测试;天赐材料百吨级硫化锂产线计划于2026年下半年建成,旨在解决核心材料量产瓶颈。

电芯与整车端,企业明确了产业化时间表。广汽集团计划2026年启动小批量装车验证,2027年实现小范围示范运行;红旗汽车率先完成全固态电池包实车测试,成为国内首个实现装车验证的自主品牌。比亚迪GWh级别设备招标的启动,则预示其产线建设已进入规模化筹备阶段。设备端成为产业化的关键支撑,等静压、胶框印刷等新工艺设备需求爆发。据行业测算,2030年仅等静压设备市场规模可达66亿元,占固态电池设备总价值的13%。先导智能、利元亨等企业已布局整线解决方案,推动设备国产化进程。

03 挑战与瓶颈:技术路线与成本平衡

全固态电池的产业化仍面临多重挑战。技术路线尚未统一,聚合物、氧化物、硫化物各有优劣:聚合物路线成本低但能量密度有限,氧化物路线稳定性强却界面阻抗高,硫化物路线离子电导率优异但稳定性待提升。企业多选择并行研发以降低技术风险,但主流路线的确立需依赖工程化验证结果。

成本是另一大制约因素。当前全固态电池成本约为液态电池的2-3倍,主要受固态电解质材料价格、新工艺设备投入影响。行业预计,通过材料规模化生产和设备国产化,2030年全固态电池成本有望降至100美元/kWh以下,与液态电池持平。此外,设备依赖进口的问题亟待解决,等静压等核心设备的国产化率需进一步提升,以保障产业链自主可控。

04 未来展望:2027年示范应用与2030年规模化

全固态电池的产业化路径已逐渐清晰。2026年至2027年将是小批量装车与示范运行的关键期,2028年后有望逐步实现规模化商用。根据行业预测,2030年全固态电池在新能源汽车市场的渗透率或突破20%,直接替代部分高端液态电池市场。

产业链红利将依次释放:材料端优先受益于固态电解质需求增长,设备端随产线扩建迎来爆发,电芯端则通过技术迭代占据价值链高端。中国企业在政策支持与产业链协同上具备优势,有望在全球竞争中主导标准制定。然而,产业化进程仍需关注技术成熟度与市场接受度的平衡,避免过度投资与产能过剩。

全固态电池的工程化验证标志着动力电池技术进入新阶段。其高安全性与能量密度优势,为新能源汽车产业升级提供核心动力。然而,从技术突破到规模化商用仍需攻克成本、工艺与供应链难题。未来,政策引导、企业创新与市场需求的三重驱动,将决定全固态电池能否真正成为产业发展的引擎。