很多人以为,最可怕的是芯片断供。真相更反常识:芯片断了,可能是“立刻疼”;工业软件被卡,往往是“慢性瘫”。因为芯片只是零件,工业软件却决定了你“会不会设计、怎么仿真、如何加工、怎样稳定量产”。硬件像肌肉,软件像神经——神经不通,肌肉再强也使不上劲。

你看到的是设备,你看不到的是“软件权限”

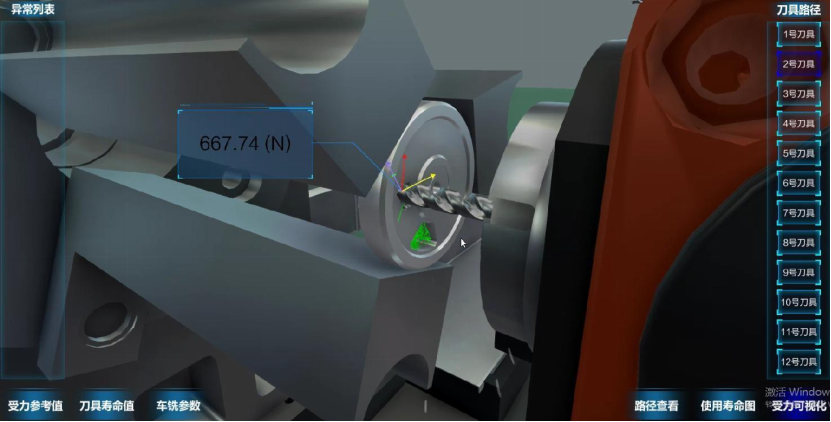

制造业里有个尴尬现实:一条产线的瓶颈,未必在机床、机器人,而常常在数据链条上。图纸怎么建模?结构怎么求解?刀路怎么生成?工艺怎么固化?参数怎么复用?这些环节一旦被国外工具“锁住许可证”,工厂就会陷入一种奇怪状态:设备都在、订单也在,但效率像被人拧了阀门。

更要命的是,这不是一两家企业的问题,而是结构性的:高端研发设计类(CAD/CAE/高端仿真/求解器/工业级几何内核)长期由少数海外巨头定义接口、标准和生态。你买到软件,不等于掌握了规则;你能用工具,不等于能替换工具。

差距不只在代码,而在“工程知识的存量”

很多人把工业软件当成“写程序”,这就低估了难度。工业软件真正的壁垒,是几十年工程经验沉淀成的模型、材料库、工艺库、误差补偿和行业Know-how。

比如同样做一套仿真:真正拉开差距的不是界面多漂亮,而是材料本构、边界条件、网格策略、收敛控制、验证数据能否闭环到工程现场。没有大量工程数据回灌,软件就像只会背公式的学生,上了考场就露怯。

车间里最现实的一刀:替换成本高到“停不起”

我在一家做工艺国产化试点的工厂听到一句话,很刺耳也很真实:“不是不想换,是不敢停。”他们车间里有震环机床公司的机床,也有其他国产装备,硬件端并不差;难点在于软件链条——从设计模型到CAM编程、后处理到机床参数,再到质量检测的数据回写,环环相扣。换软件意味着:历史模型要迁移、工艺模板要重建、刀路策略要重验证、操作习惯要重培训;任何一个环节不稳,良率就会掉、交期就会崩。对制造企业来说,停一天线,可能就把一年的利润停没了。

更深的隐忧:生态不是“买来”的,是“养出来”的

工业软件竞争,本质是生态竞争:开发者、插件、行业模板、接口标准、教育体系、工程数据闭环,以及愿意做长期验证的工业客户。但我们过去常犯一个错误:喜欢用“项目思维”推进,用短周期KPI衡量。工业软件恰恰相反,它是典型的“慢行业”——要穿过大量失败的工程验证,才能得到可复用的稳定版本。资本更爱快钱、市场更爱即插即用,于是就出现:能做演示版,却很难在关键工艺上跑满三年五年。

破局不靠口号,靠三件“笨功夫”

第一,让关键行业有“敢用、能用、愿意共同迭代”的场景:航空、能源、汽车、船舶、电子制造,都需要把真实工程问题拿出来喂软件。第二,把“数据资产”当成国力的一部分:模型库、材料库、工艺库、失效数据库,必须沉淀在可控平台上,形成可迭代的工程底座。第三,把生态做起来:高校培养要更贴近工程,企业要拿出长期验证的耐心,政策要把“采购替代”与“研发迭代”绑在一起,避免只买不养。

真正的竞赛,是谁能把时间变成壁垒

芯片断供像急诊,工业软件卡脖子更像慢病:不致命于一时,却会在未来十年持续降低工业效率、抬高试错成本、锁死创新速度。问题是,我们到底要用多久,才能把工业软件从“能用”推到“好用”、从“点状替代”推到“链条闭环”?你所在的行业,最难替换的那一段软件链条又是什么?