本文由半导体产业纵横(ID:ICVIEWS)编译自semiengineering

中介层和桥接器的构建和组装方式正在经历根本性的变革。

中介层和桥接器作为在先进封装中互连多个芯片和芯粒的两个关键元件,其构建和组装方式正在经历根本性的变革。

中介层正变得越来越厚且日益复杂,而桥接器则被用于降低组装成本。这两种方案都面临着新的挑战。

中介层实际上是组装多个组件的平台——就像一个微型的PCB。如今其主要材料是硅,即使是在较旧的工艺节点上制造,其尺寸也使其价格昂贵。它们通常在处理高密度互连的同时,将I/O、电源和接地传输到下方的封装基板。

与此同时,硅桥接器提供了芯片或芯粒之间的高密度互连,这些桥接器嵌入在有机中介层或基板中。硅提供了目前最高密度的互连,因此与硅中介层相比,桥接器的设计理念在于它们可以做到体积小且价格低廉。然而,组装良率问题推迟了桥接器最终有望实现的成本优势。

图1:中介层与桥接器。 中介层是大型硅平台,而桥接器是嵌入在有机中介层或基板中的小块硅片。

中介层的层数越来越多AI正在推动中介层的复杂性。“我们现在看到中介层变得更厚,拥有更多的金属层,以适应AI和高性能计算(HPC)芯粒所需的密集布线和高电流路径,”YieldWerx首席执行官Aftkhar Aslam表示。

如今典型的中介层多达4层。少数甚至会达到10层,随着新一代HBM内存和更宽接口的出现,这些更厚的中介层将变得更加普遍。

“在HBM4之后,我们需要8到9个金属层,”联华电子(UMC)先进封装总监Pax Wang说。

然而,这些额外的层数增加了成本。“中介层厚度持续减小以实现更短的互连路径和更好的信号完整性,”日月光集团(ASE Group)高级总监Lihong Cao表示,“但在中介层厚度与机械强度及翘曲度之间存在一个平衡。”

UMC的Wang对此表示赞同。“如果我们想通过增加介电层来增加中介层的厚度,那将会引起一些集成问题,”他说,“例如,无论使用有机材料还是氧化物基材料,它们都可能导致翘曲。”

增加层数的挑战在于保持平整度。层数更多的较厚中介层容易发生弯曲。但这并非不可逾越的障碍。

“只要实施适当的薄膜应力技术,平整度是可以控制的,”Skywater Technology佛罗里达晶圆厂高级副总裁兼总经理Bassel Haddad说,“但随着重布线层(RDL)数量的增加,这确实会变得更加困难。”

有源中介层的兴起目前使用的中介层绝大多数是无源的。它们的作用仅仅是提供互连,主要特征是金属线路。然而,硅中介层是由半导体材料制成的,其半导体特性可以用于制造晶体管。

“有源中介层正在获得更多的采用,特别是在集成电源管理、I/O和光学的AI/HPC应用中,”日月光的Cao表示,“由于在成本、良率和热管理方面的关键挑战,目前它主要局限于高端和定制解决方案。”

这将使中介层既是互连平台,也是一个裸片。此时必须在支持所需晶体管性能的中介层工艺节点与在已选定的中介层节点上构建电路之间做出决定。鉴于在先进节点上制造巨大硅中介层的极端成本,后者通常会占主导地位。

事实证明,英特尔可能已经在这样做了。“他们有的版本,你看着会说它是一个中介层,但实际上是一个有源裸片,”安靠科技芯粒/FCBGA集成副总裁Mike Kelly说,“然后你在它上面放置另一个功能裸片。”

常被提及作为中介层候选电路的是电源管理,这涉及性能适中的模拟和数字晶体管。信号调节电路和SRAM——特别是作为缓存——也在研究人员的视野中。

但有源硅中介层比无源中介层昂贵得多。良率现在不仅仅意味着拥有可用的金属线路。晶体管也必须表现良好。“有源中介层引入了功能测试要求、电气隔离风险和裸片级修复策略,将原本的机械或寄生良率问题扩展为电气问题,”YieldWerx的Aslam说。

有源中介层需要更多测试如今的主流中介层流程不足以生产高质量、可靠的有源中介层。现在不仅需要简单的开路/短路测试,还需要功能测试,这些测试可能涉及模拟和数字电路。

电路之间也可能需要电气隔离——这是无源中介层不需要考虑的。这使得目前专注于沉积和图案化氧化物及金属的工艺变得复杂。深沟槽电容器也越来越多地被应用,它们是有助于保持信号纯净的无源元件。沟槽也可能被用于防止电路相互干扰。

由于此类中介层成本高昂,其良率至关重要,这对最大的中介层来说已经是一个挑战。添加电路增加了测试期间出现故障的风险。裸片级修复方案可以帮助避免丢弃原本可能会报废的中介层。

“对于OSAT(外包半导体组装和测试)和测试厂商来说,检测策略也在演变,”Aslam指出,“X射线和红外成像现在辅以电气连续性和信号完整性监控。”

迈向有源中介层的一步是将其他芯粒嵌入基板或中介层中,而不是安装在顶部。“利用桥接裸片技术,设计人员可以将PMIC、电容器和电感器集成到基板或中介层中,使其更加节能,”Wang说。

尽管成本增加,有源中介层仍有潜在的胜利空间。“所谓的智能中介层的想法可能不会消失,尽管它非常昂贵,”Kelly说,“但一旦你用晶体管触碰它,那个中介层晶圆就值钱多了。”

光子学利用中介层不太常见的是光子中介层,例如Lightmatter的Passage,它本质上是一个可以安装电子芯片和芯粒的平台。该中介层执行电转光和光转电的转换,使其成为一个有源中介层。

“其中可以有模拟电路,”Lightmatter产品副总裁Steve Klinger说,“用于稳定各种光子元件的所有控制电路都集成在Passage内部的CMOS中。可以把它看作是一个有源光学中介层。”

除了转换组件外,所有光子控制电路都内置于中介层中,进一步巩固了其有源地位。该公司设想其他模拟电路也可以在那里找到归宿。

由于光的一个关键特性,光学中介层可以用比电气中介层更少的层数生存。“光子学的有趣之处在于波导可以相互交叉,这没问题,”Klinger说。

这可以大大简化布线,消除为了促进信号交叉而可能需要的层。

这些中介层可能非常大。Lightmatter正在研发8倍光罩尺寸的中介层。这需要光罩拼接技术,该公司表示对此拥有专利。

避免硅的高昂成本围绕2.5D封装的许多活动都涉及降低中介层成本。一种方法是寻找比硅更便宜的材料。有机中介层在材料和制造方面都更便宜,因为它们是在面板上而不是晶圆上制造的。硅需要的背面研磨等工艺步骤(用于暴露硅通孔TSV)对于有机版本来说是不必要的。

然而,像封装基板这样的有机组件通常具有10µm的金属线宽和间距,这对于中介层互连密度来说是不够的。移动到5µm的线宽和间距需要洁净室。当然,晶圆代工厂拥有这样的洁净室,但如果OSAT想要构建这些中介层,洁净室意味着巨大的投资。

味之素堆积膜使更高性能的有机中介层成为可能,它支持比基板和PCB中常见的旧材料更高的速度。尽管从材料角度来看它仍然比硅便宜,但它比那些旧材料要贵得多。

鉴于焊盘间距日益紧密,在集成3D堆叠(如HBM)时使用有机材料来降低成本更加困难。开发这种能力的努力正在进行中,但目前仍处于研究阶段。

“我相信在某个时候,硅中介层和有机中介层将共存,但它们将向有机中介层转移,”Skywater的Haddad说,“当需要特定功能时,你会看到硅中介层。”

玻璃也可以在面板上以较低成本制造,目前也在考虑之中。然而,这还需要几年的时间。Wang提醒道:“玻璃中介层进入生产可能还需要几年的时间。”

玻璃不能用于电活性中介层,但它可以承载光子元件。“优势在于信号损耗更少,特别是对于光信号,以及易于光的穿透、切换、转换和传输,”Wang说。

该行业尚未为玻璃做好准备。“玻璃需要一个庞大的生态系统来配置所有设备和标准化,”Haddad说,“我们预计它们将在2027/2028年的时间框架内出现。”

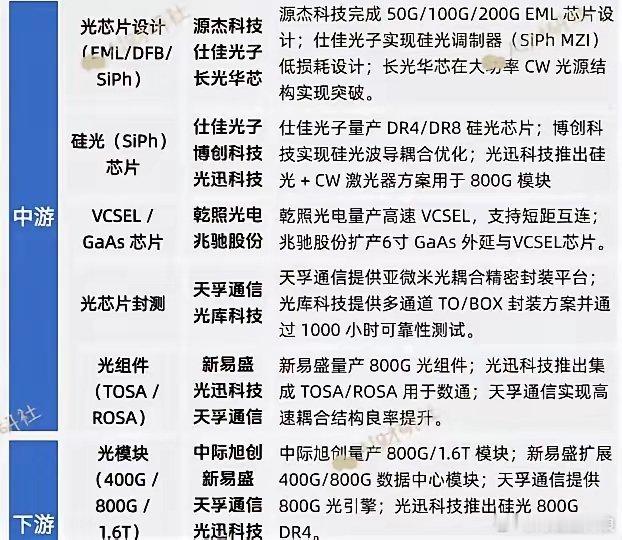

桥接器尚未释放低成本优势最有希望的成本降低方法之一是使用硅桥接器代替硅中介层。每个桥接器都小得多,这实现了高良率。一个(或几个)桥接器的成本将远低于一个硅制中介层的成本。

“与全中介层相比,嵌入式硅桥接器以更低的成本提供了高密度互连和更短的延迟,”Cao说。

其理念是将桥接器嵌入有机材料中——通常是封装基板,也可以是有机中介层。在有机材料中创建一个空腔,然后插入桥接器,对其进行对齐,以便放置在桥接器上的封装焊盘能够良好接触。

鉴于总是会有封装基板,有些人可能认为没必要使用中介层。“正在进行的讨论包括,‘为什么不忘掉中介层,直接使用ABF基板,或者将其与DTC和桥接裸片结合到基板中?’”Wang说。

这就是今天最大的挑战所在——对齐。事实证明这相当具有挑战性,且良率很低。这就是导致桥接器的净成本可能高于硅中介层的原因。问题不在于桥接器本身,而在于糟糕的组装良率。

对齐不仅对于桥接器顶部的芯片是必要的。鉴于桥接线路是直的,芯粒之间必须相互对齐。但在这种情况下偏移很常见,这意味着由于裸片移位,桥接器中从一个芯片到另一个芯片的直线图案可能会错过两端的一个或两个焊盘。

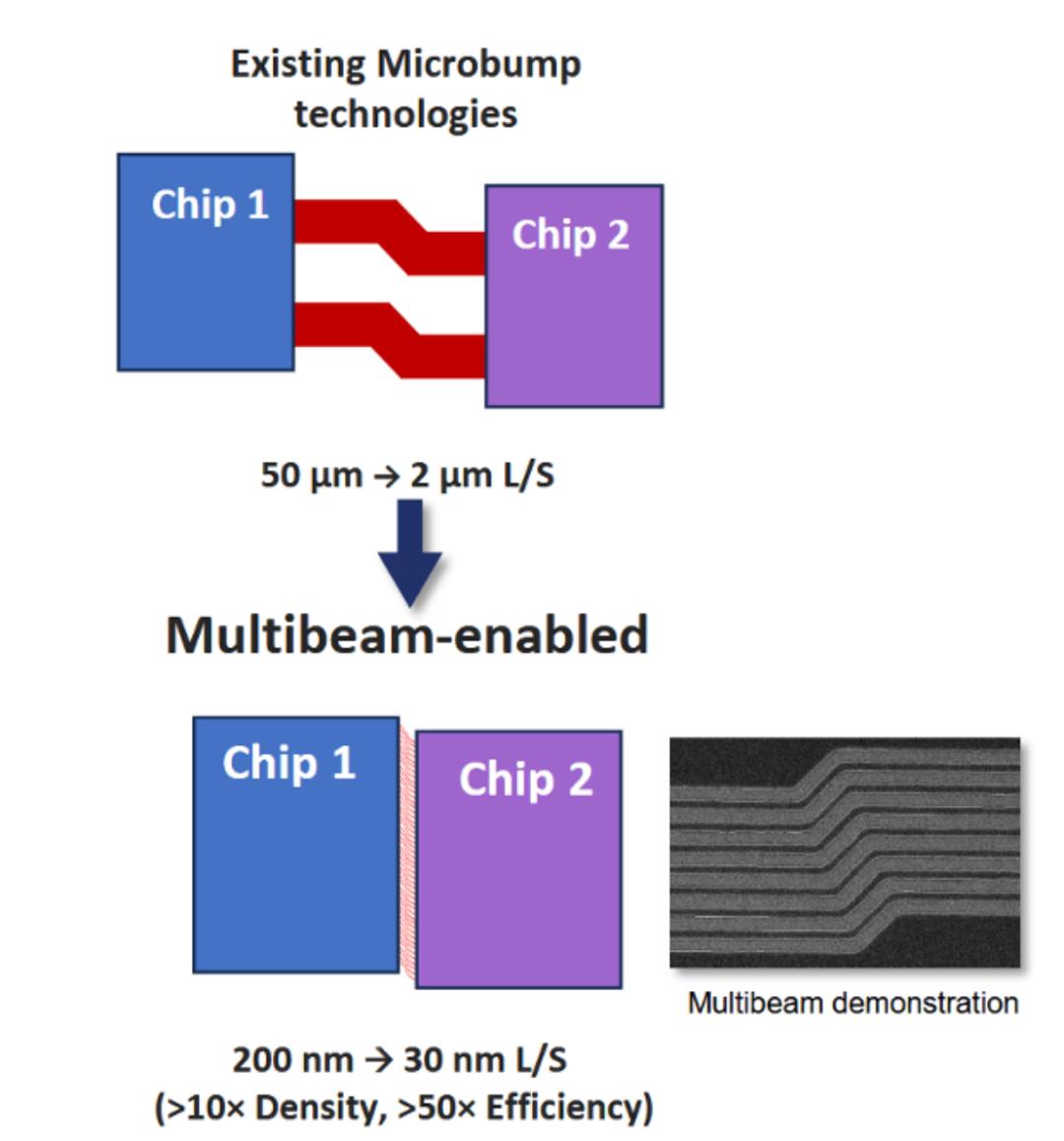

Multibeam表示它可以修复这种偏移。“当你放置这些桥接器时,会有一些偏移,这就是部分良率问题的来源,”Multibeam技术副总裁Ted Prescop说,“我们可以在其上进行图案化并适应偏移。”

该技术可以创建以纳米(少至30纳米)为单位测量的线宽/间距尺寸,而不是标准光刻图案化提供的微米级尺寸。挑战在于每个裸片必须单独图案化,这会影响吞吐量。

图2:用于校正裸片放置偏移的直写电子束。

虽然这看起来工作量很大,但可能比报废单元要好。“替代方案是将特征做得足够大,即使有机械偏移,你也拥有足够大的着陆焊盘来包含该偏移,”Prescop指出,“但那样你就失去了小特征带来的许多好处。”如果能解决成本更高的良率问题,增加的拼接成本可能是值得的。

硅目前仍是首选暂时而言,硅中介层仍然是2.5D集成的主要现有技术,这一过程如今由少数几家大公司主导。有机中介层正在积聚动力,随着时间的推移可能会从硅中介层那里分得一杯羹,但不会完全取代。与此同时,玻璃尚未达到量产规模。

至于桥接器,其潜力尚未完全实现。良率是需要解决的大问题。那里的成功应该有助于降低2.5D集成的成本。如果可能的话,将它们嵌入基板而不是中介层中也应该会带来成本节约。

*声明:本文系原作者创作。文章内容系其个人观点,我方转载仅为分享与讨论,不代表我方赞成或认同,如有异议,请联系后台。

想要获取半导体产业的前沿洞见、技术速递、趋势解析,关注我们!