来源|时代商业研究院

作者|郝文然

编辑|韩迅

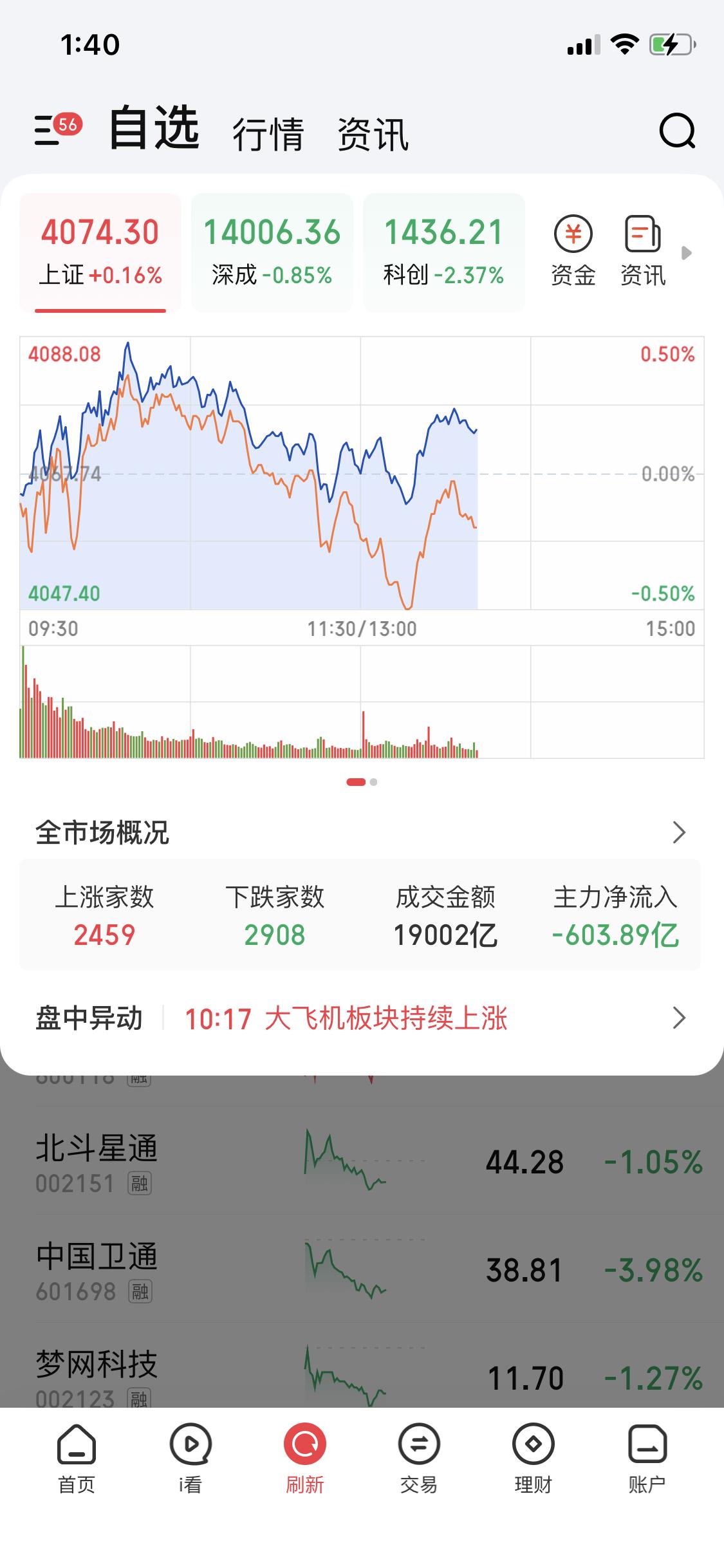

2025年年末,商业航天领域的头部“独角兽”蓝箭航天正式递交科创板IPO申请,瞬间引爆资本市场。与此同时,一直隐藏在蓝箭航天背后的关键材料供应商——斯瑞新材(688102.SH),也随之走到了聚光灯下。

斯瑞新材与蓝箭航天的关系早已超越了普通的上下游采销逻辑,双方已形成深度绑定的战略共同体。作为火箭发动机这一核心“心脏”不可或缺的材料提供商,斯瑞新材不仅在技术链条上拥有极高的话语权,更在2023年通过直接投资,完成了从上游供应商到战略股东的身份进阶。

这种扎实的战略合作关系,将斯瑞新材精准地锚定为商业航天赛道的核心参与者。随着蓝箭航天冲刺科创板,市场正审慎观察:在这场通往星辰大海的竞赛中,与行业巨头深度协同的斯瑞新材,究竟具备怎样的成长韧性与抗风险能力?

具备稀缺性的材料供应商,深度绑定头部火箭厂商

纵观整个商业航天赛道,斯瑞新材的核心价值在于其牢牢占据了商业航天液体火箭发动机推力室内壁关键材料的核心供应商的生态位。

火箭发动机的推力室被称为“心脏”,其内壁材料需要直面超过3000℃的极端高温与剧烈冲刷。斯瑞新材所擅长的铜铬铌(CuCrNb)合金材料及精密制造技术,正是为此类严苛工况而研发,解决了国内液氧甲烷发动机的关键材料瓶颈。

凭借自主研发的高强高导铜合金材料(铜铬铌/铜铬锆),斯瑞新材已与蓝箭航天、九州云箭、深蓝航天等国内头部商业航天企业建立深度合作关系,在该细分领域处于公认的领先地位。在绑定冲刺IPO的龙头蓝箭航天时,这种关系被进一步强化为具有排他色彩的“独家供应商”认知,为其带来了极高的估值溢价。

斯瑞新材的火箭发动机推力室内壁产品已多次通过重大试验,证明了其可靠性。例如在2024年,该产品先后助力蓝箭航天朱雀三号VTVL-1完成十公里垂直起降飞行试验,以及九州云箭液氧甲烷发动机实现10km级飞行回收试验;2025年,又继续助力蓝箭航天朱雀三号可重复使用运载火箭一级动力系统试车成功。

为了满足因国家星座计划而快速增长的液体火箭发动机需求,斯瑞新材的资本运作与产业动作紧密衔接。2025年,该公司完成了6亿元的定向增发,募集资金的重头戏便是投入“液体火箭发动机推力室材料、零件、组件产业化项目”。

根据规划,该项目一阶段计划投资2.3亿元,预计达产后将实现年产约200吨锻件、200套火箭发动机喷注器面板、500套火箭发动机推力室内壁、外壁等零组件。截至2025年上半年,公司已累计投入金额超4700万元。这一扩产行为,被市场普遍解读为该公司对产业爆发的确定性下注。

不过,从预期到落地,还需要一个确认过程。根据此前的机构调研结果,斯瑞新材的液体火箭发动机推力室收入从2022年的2097万元增长至2024年的3016万元,年化复合增长率(CAGR)约为20%;不过,3016万元仅占该公司2024年总收入(13.30亿元)的2.3%。

2025年上半年,该业务收入为2329万元,占总收入比例的3%,虽略有提升,但规模上仍处于起步阶段。若想切实贡献业绩增量,还需要更多火箭厂商订单予以确认。

值得一提的是,斯瑞新材并非一家纯粹的航天概念公司,其业务结构呈现出多元化格局,主要包括:服务于轨道交通、新能源汽车的高强高导铜合金材料;应用于电网设备的中高压电接触材料;以及医疗影像设备核心部件(CT/DR球管零组件)和光通信领域的光模块芯片基座。

2019年至2024年,该公司的基本面稳健提升,营业收入和归母净利润每年均实现同比正增长。2025年前三季度,该公司实现营收11.74亿元,净利润1.08亿元,分别同比增长21.74%、37.74%,延续了这一趋势。

然而,在经历了商业航天概念热炒后,该公司市盈率(TTM)已飙升至约230倍,即使业绩良好,但短期内是否存在估值透支,仍需市场审慎评判。

光环下的暗涌:客户依赖与潜在技术替代的双重挑战

在高景气赛道与稀缺叙事的背面,斯瑞新材的投资逻辑也暗藏着不容忽视的涡流,主要集中在客户依赖的固有风险与颠覆性技术的潜在冲击上。

最直接的风险源于高客户集中度带来的业绩不确定性。该公司的商业航天业务命脉,系于蓝箭航天等寥寥数家客户之手。这种“一荣俱荣”的绑定,在行业高歌猛进时是助推器,但一旦下游客户的火箭研制延期、发射失利或政策出现变化,上游供应商的订单和收入便可能瞬间冻结,导致业绩呈现剧烈波动。

考虑到航天产业本身具有研发周期长、不确定性高的特点,斯瑞新材年产500套火箭发动机推力室内外壁的产能建成后,产能利用率存在较高的不确定性。这种专业化极高的产能短期内难以改变用途,受下游影响极大,是悬在斯瑞新材头上的“达摩克利斯之剑”。

更深层的技术替代风险,可能来自金属增材制造,即3D打印技术的革新。与传统斯瑞新材所采用的“材料制备+锻造加工”路线相比,3D打印正在展示出颠覆性优势。

传统工艺生产一枚结构复杂的火箭推力室,往往需要将数十个零件分别锻造、机械加工再精密组装,流程长达40-50天,且材料利用率较低,装配环节还可能产生误差与应力风险。反观3D打印技术,它采用“数字化建模+微米级粉末逐层熔融堆积”的方式,能够将整个复杂构件一体化成型,无需模具和复杂装配。

根据此前NASA大型增材制造推进技术(RAMPT)项目的实践结果,利用增材制造技术生产大型液体火箭发动机推力室,可大幅压缩制造周期——原本依赖传统锻造与钎焊需要数月乃至更长的工序,可被压缩至数周内完成,RS-25发动机制造时间可以减少50%,同时可实现超40%的减重。在国内,金属3D打印领军企业铂力特(688333.SH)的技术案例显示,通过一体化增材制造设计,能够显著减少零件数量、消除装配风险,并实现约40%的结构减重。

虽然受限于工艺稳定性、高昂的单件成本、严苛的认证体系以及固有的产能瓶颈等问题,3D打印目前尚未规模化应用于火箭制造,但这无疑对斯瑞新材现有的技术路径构成了一定的替代威胁。

核心观点:占据商业航天稀缺生态位,需订单验证

斯瑞新材目前的高市盈率,主要源于其在商业航天发动机核心组件领域的稀缺性以及与蓝箭航天等头部客户的深度绑定。随着定增募投项目的落地,该公司在产能规模和工艺卡位上的先发优势有望进一步转化为市场占有率。从产业逻辑看,这种深度嵌入供应链的关系为其提供了较强的竞争壁垒,使其具备从行业高景气中率先受益的条件。

然而,风险点在于其营收结构对少数核心客户的高度依赖,导致其业绩极易受到下游发射节奏和型号研制波动的影响。同时,以3D打印为代表的增材制造技术正处于工艺突破期,可能对传统锻造技术路径形成成本与效率的长期挑战。该公司未来的价值上限,不仅取决于既有订单的交付质量,更取决于其在技术路线更迭中能否保持持续的研发领先与工艺适配。

(全文2626字)