2025,3D打印鞋爆发元年

这一刻,等了十多年:3D打印鞋,终于站上量产的起跑线。

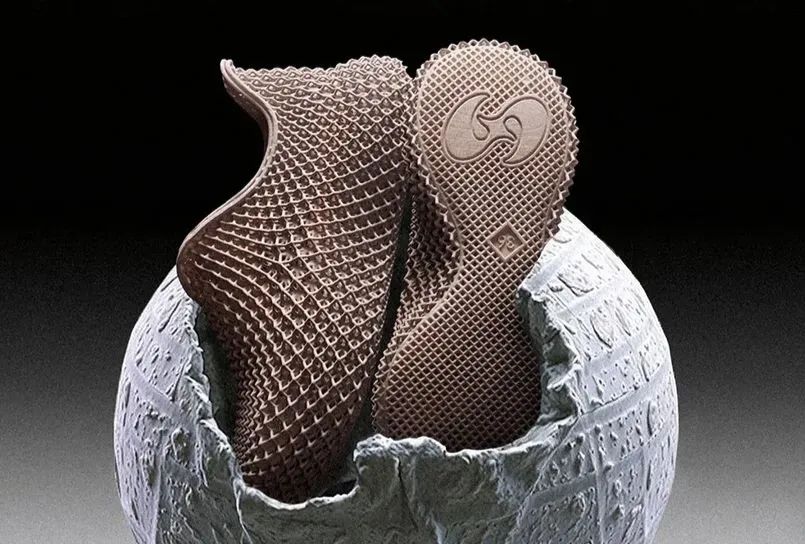

过去我们看到的3D打印鞋,大多还是高端定制或者联名限量款,而且往往只实现了鞋底或鞋面等局部打印。但到了2025年,面向大众消费的产品越来越多,包括耐克、阿迪达斯在内的巨头都已经推出了全3D打印的一体成型鞋,也宣告了鞋履行业正式迈入下一个时代。

从概念到爆发,3D打印鞋跨越临界点

随着材料技术的成熟、打印效率的大幅提升,以及消费者对个性化产品的需求不断增长,3D打印鞋正加速从实验室走向生产线。过去十多年,尽管3D打印一体鞋频繁亮相于时尚圈和科技展,但始终没能真正跨过“量产”这道门槛。而如今,这一切正在悄然改写。

技术成熟:推动产业进入“量产可行期”

3D打印整鞋之所以能够实现量产,核心在于关键技术的持续突破。首先,柔性材料已通过市场验证。以双分子弹性体为例,具备高回弹(250%断裂伸长率)和强耐弯(≥20万次)性能,确保了打印鞋的舒适性与耐用性。其次,在设备层面,超高速光固化技术显著提升了打印效率,一双鞋不到1个小时即可完成打印。

品牌入局:传统巨头和新势力纷纷布局

早在2017年,阿迪达斯就推出了基于Carbon技术的Futurecraft系列跑鞋,不过当时只有鞋底是3D打印的。到了2024年,阿迪达斯发布首款全3D打印一体鞋ClimaCool。经过反复打磨和市场测试,这款鞋终于在2025年实现量产,标志着阿迪达斯在整鞋打印领域迈出了关键一步。

此外,罗永浩旗下的“重新加载”也推出了升级版的3D打印拖鞋——Cell Breathe 2.0;户外骑行品牌森瑞梦则带来了主打运动恢复场景的3D打印拖鞋3D-GRID。像AC3D、戟风、ONETWO3D等新锐品牌,也都在专注深耕3D打印鞋这一赛道。

产业链升级:柔性制造正在重塑鞋类

3D打印正在悄然重构鞋业的供应链体系。相比传统鞋业动辄百万级模具投资、长周期生产排期,3D打印鞋具备“零库存、即生产”的天然优势。这种柔性制造能力,使得品牌能够快速响应市场变化,同时降低库存成本与浪费率。

显然,品牌方与生产方在产业链中往往是分离的,因此我们有必要把目光投向那些真正支撑起3D打印鞋落地的制造厂商。

除了博理之外,北京清锋科技、广东云兔科技等企业同样在该领域持续发力。

不过,由于FDM工艺本身的特点,每双鞋的打印时间往往需要几十个小时,因此Zellerfeld在产能上仍面临一定瓶颈。但可以预见,随着更多设备投入使用,我们有望看到更多的AIRMAX 1000走入大众视野。

从“爆发”迈向“成熟”仍需时间

尽管2025年被誉为3D打印鞋的爆发元年,但产业要迈入全面成熟,仍面临一些现实挑战。首先是成本问题,目前大规模打印仍然比传统工艺贵一些,若要真正实现替代,设备折旧、材料成本和效率仍需进一步优化。

未来3年,若技术持续进化、品牌持续加码、价格持续亲民,预计到2028年,3D打印鞋将真正迎来“普及元年”。

而2025年,是产业觉醒的一年。3D打印鞋,正在脚下重塑未来。

云霞育儿网

云霞育儿网

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。