长期工作的充电桩电源模块中碳化硅MOSFET失效率越来越高的罪魁祸首:栅氧可靠性埋了大雷

近期很多充电运营商反应采用国产碳化硅MOSFET的工作仅仅一两年的充电桩电源模块故障频率越用越高,结合常见碳化硅MOSFET的失效问题,不难看出充电桩电源模块中碳化硅MOSFET失效频率越用越高罪魁祸首是部分国产碳化硅MOSFET栅氧化层的可靠性埋了大雷:短期使用看不出问题,长期工作下来充电桩电源模块失效率持续增加,尤其是在高温环境下长期服役的充电场景。

国产碳化硅MOSFET在充电桩电源模块中随着工作时间增加故障率升高的应用痛点,主要源于栅氧化层可靠性不足。以下为具体分析与解决方案:

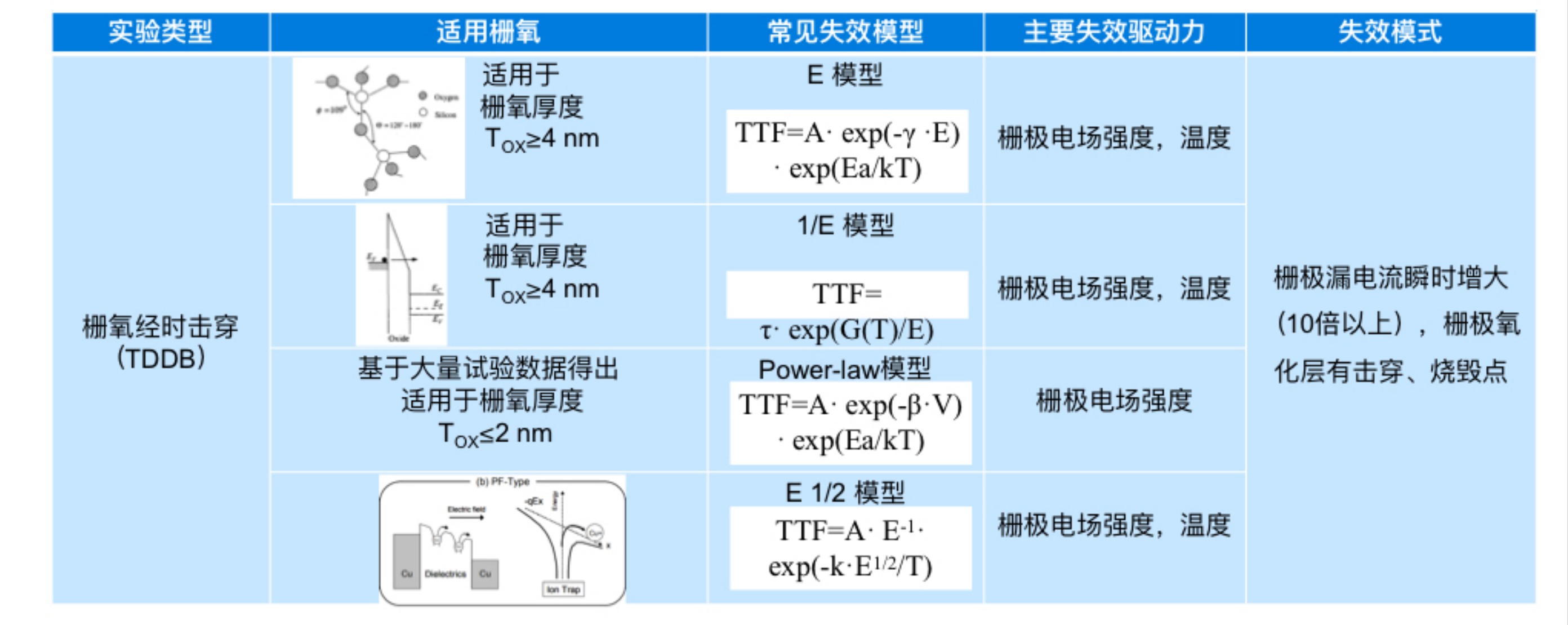

国产碳化硅MOSFET在充电桩电源模块中随着工作时间增加失效率而增加原因分析栅氧化层过薄部分国产SiC碳化硅MOSFET厂商为降低比导通电阻(Rds(on)sp)和成本,在工艺条件受限的情况下,过度减薄栅氧化层厚度(如低于40nm)。根据TDDB实验数据,薄栅氧在高电场下寿命显著缩短(如10³小时),导致长期工作后易发生经时击穿(TDDB失效)。

高温高电场应力充电桩工作环境恶劣(高温、高频开关、高电压),加速栅氧化层老化。若部分国产SiC碳化硅MOSFET器件未通过严格的HTGB(高温栅偏)和TDDB测试,阈值电压漂移(Vth shift)或氧化层击穿风险大幅增加。

制造工艺缺陷部分国产SiC碳化硅MOSFET栅氧生长工艺不均匀或界面缺陷(如SiC/SiO₂界面态密度高),在长期应力下缺陷积累,引发漏电流激增或局部击穿。

合理设计栅氧厚度根据TDDB模型(如E模型或1/E模型),确保栅氧厚度以平衡导通电阻与可靠性,避免盲目追求低成本减薄。

改进栅氧工艺采用高质量氧化层生长技术(如热氧化结合氮化退火),降低界面态密度,提升栅氧均匀性。

2. 强化国产碳化硅MOSFET可靠性测试严格执行HTGB与TDDB测试参考JEDEC标准(如JESD22-A-108),在研发阶段通过加速寿命实验(如175°C、22V HTGB 1000小时)筛选可靠性不足的器件。

增加批次抽样比例对量产器件提高抽样测试覆盖率,确保每批次均满足长期可靠性要求(如TDDB寿命>10⁴小时)。

降额使用实际应用中,栅极电压(Vgs)应低于器件标称耐压(如标称20V时限制在18V以下),并控制结温(Tj≤175°C),延长栅氧寿命。

优化散热设计加强充电桩电源模块散热(如采用热管或液冷),降低器件工作温度,减缓碳化硅MOSFET栅氧化层热退化。

4. 国产碳化硅MOSFET供应链与失效分析严选供应商优先选择通过AEC-Q101认证的厂商,确保器件可靠性数据(如HTGB/TDDB报告)透明可追溯。

深度失效分析对故障模块进行电镜(SEM/TEM)和能谱分析(EDS),定位失效点是否为栅氧击穿,针对性改进工艺。

国产碳化硅MOSFET的可靠性短板可通过设计优化、工艺升级、严格测试及应用端协同设计系统性解决。厂商需摒弃“牺牲可靠性换成本”的短视策略,而充电桩企业应建立器件选型与可靠性验证体系,共同提升电源模块的长期稳定性。

云霞育儿网

云霞育儿网

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。