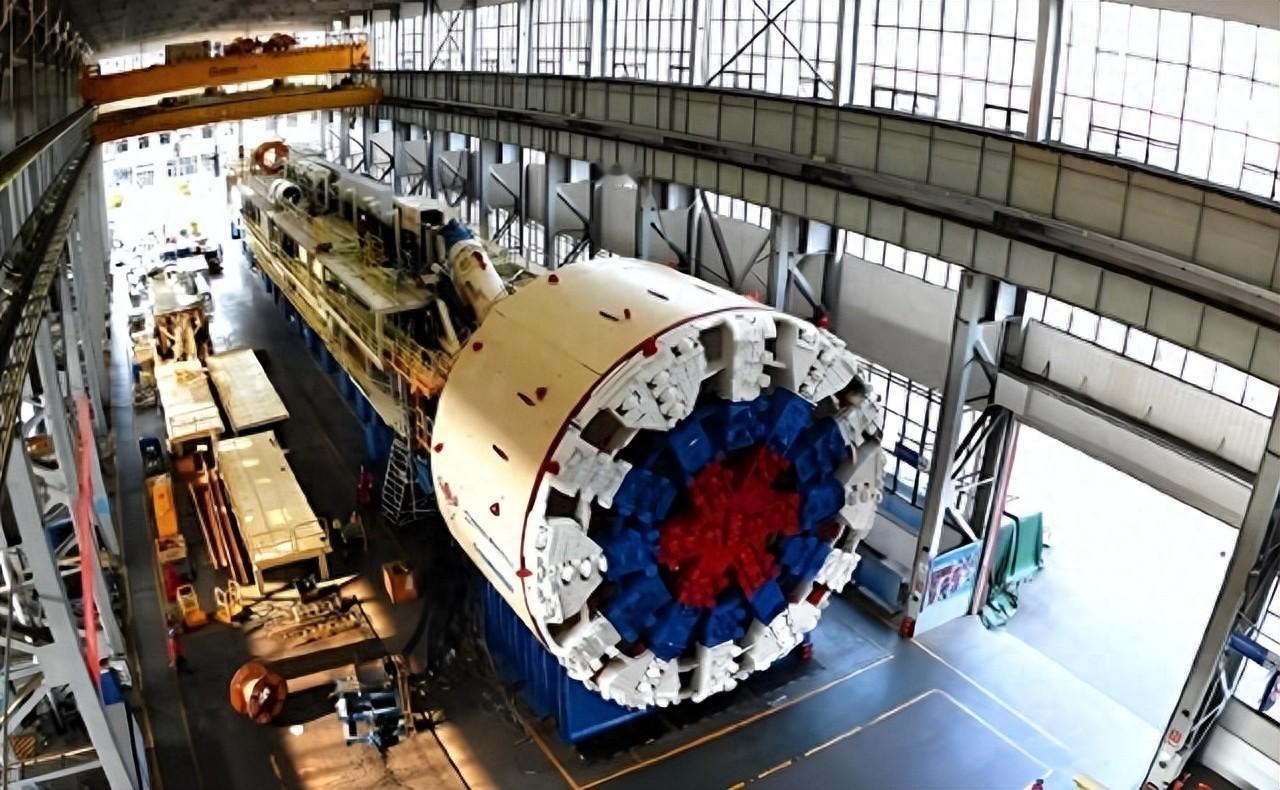

印度偷师不成沦为笑柄?10亿买中国8台盾构机,拆解后不会组装 2025年,印度花了整整10亿美元,从中国采购了8台先进盾构机,原计划用于孟买地铁等重大基建项目。 设备送到手后,印方却没有按部就班地使用,而是选择“一刀切”地拆解研究,试图通过逆向工程掌握核心技术,结果却连最基本的组装都搞不明白,设备趴窝半年,施工项目全线延误。 事情曝光后,不仅在印度国内引发争议,也让不少国际工程专家直摇头。 这事看似是个“买东西不会用”的笑话,实则背后折射出的是全球技术自立过程中的通病:没有配套的体系支撑,光靠一腔热情和拆解模仿,是造不出高端装备的。 盾构机可不是拼积木,它被称为“地下航母”,背后涉及超过2000项核心技术,技术含量远高于普通工程机械。 从刀盘切削到液压推进,每一个环节都需要极高精度。尤其像控制系统里的核心算法,调试精度以毫秒计,稍有偏差就可能导致设备卡死甚至塌方事故。 中国能在这个领域占据全球市场六成份额,不是靠拆来的,是靠几十年一步步积累出来的。 曾经中国也买过德国的盾构机,但不是单纯复制。中国企业通过联合研发、源码共享、现场调试,逐渐摸透了门道。 到2023年,中国盾构机相关专利数量全球第一,已经可以根据不同地质条件定制设计。俄罗斯冻土、东南亚软土,哪种土质都能应付。 而印度这次不仅没搞懂设备构造,连软件系统都打不开,原厂派出的技术人员也被拒之门外,只能干瞪眼。 问题不只是技术门槛高,印度本土的产业链也跟不上。比如盾构机里用的耐高压轴承钢,印度根本造不出来,只能靠进口。 可像液压密封、传感器这类精密件,大部分还得从德国和日本采购。就算图纸看得懂,材料一缺,装配也白搭。这种“拼图式造机”,只要少一块,就无法开工。 其实印度想搞自主制造早不是新闻。从阿琼坦克到“国产战机”,几乎每一个项目都因为零件不配套、系统不协同而半路翻车。 2021年,印度国家工程院就发过报告,直指国内研发存在“拼装式创新”问题:项目开始快、决策仓促、后续跟进差,核心团队常常只培训几个“示意性”工程师,后续基本靠猜。 这次盾构机事件也一样。据知情人士透露,印度方面只派了3人到中国接受培训,学习时间不超过两周。 相比之下,中国在盾构机量产前,光是工程师就培训了上万人,高校和企业还联手建立了数十个研究中心。数据显示,中国工程教育投入占GDP的比例超过2%,而印度不到1%。 印度的“技术偷师”之所以频频失败,很大程度上也跟其急功近利的文化有关。盾构机是系统性工程,需要从材料、设计、装配到施工环境全链条协同。 中国能做到90%以上特种钢国产化,是因为背后有制造2025政策的支持,还有百万级熟练技工的训练基础。 而印度在这方面还没有形成完整生态,单靠几台设备和几本图纸,想要实现技术突破,几乎是不可能的。 对比来看,中国的做法更像是“温水煮青蛙”:从引进开始,逐步消化吸收再创新。 早年与德国合作时,没有急着拆机,而是从软件控制到刀盘参数逐一摸索,还邀请德方工程师参与联合实验。 到今天,不仅实现了盾构机的完全国产化,还能出口到欧洲、中东和拉美。 中国企业在俄罗斯参与的冻土隧道工程,就是一个成功案例。低温、高压、复杂地层,中国盾构机不仅完成了作业,还刷新了当地施工记录。 这种能力背后靠的不是“拆”出来的技术,而是完整的设计、调试、制造和施工体系。 放眼全球,印度的这次“拆解失败”并不是孤例。土耳其在采购盾构机后,也花了两年时间培训操作人员才敢开工。越南高铁项目因为缺乏系统支持被迫中止。 这些都说明,技术不是拿来就能用的,必须有配套能力支撑。真正的技术积累,是知识、人才、经验和产业链共同作用的结果,靠短期操作很难达成。 这起事件对印度来说是个教训,但对其他新兴经济体也有警示意义。与其花大价钱采购后死磕逆向,不如在前期就建立起研发生态,与技术输出国开展真实合作。 基础科研、知识产权保护、产业协同,这些都是绕不过去的门槛。 从全球角度看,盾构机只是一个缩影。在芯片、航空、医药等领域,类似的“拆机梦”还在上演。 但无数案例已经证明,真正的硬实力不是靠抄来的,而是靠时间熬出来的。 参考资料: 印度10亿买中国盾构机拆了学技术,结果技术没学到,也不会组装了——网易新闻