在石化、采矿等高危行业的生产链条中,危险气体泄漏始终是威胁人员安全与设备稳定运行的首要风险源。据应急管理部统计,2022年全国工矿领域因气体泄漏引发的安全事故占比达34.6%,暴露出传统监测手段在响应速度、检测精度和系统联动等方面的不足。危险气体监测系统作为新一代智能安防装备,通过技术创新与功能集成,正推动企业安全管理从被动处置向主动预防的范式转变,为构建本质安全型工厂提供技术支撑。

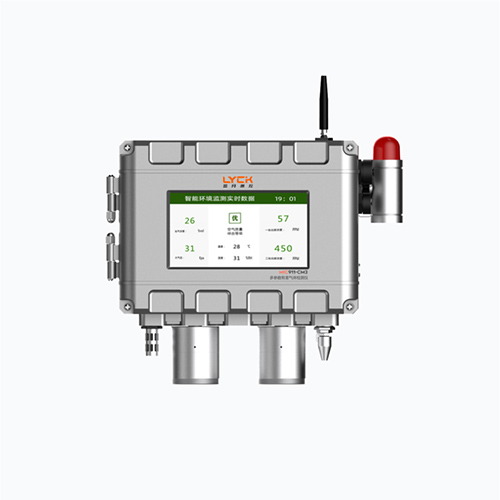

该系统通过高度集成的传感器网络,实现了对13种危险气体的同步监测,覆盖甲烷、硫化氢、苯系物等典型风险物质,检测精度达到0.1ppm级。其核心技术在于模块化检测单元的协同运作——每个气体通道配备独立的光谱分析模块与电化学传感器,通过热力学补偿算法消除温湿度交叉干扰。在华南某石化园区的实测中,系统在二甲苯浓度达到0.5ppm时即触发预警,较国家标准规定的阈值灵敏度提升40%。而内置的小型零点整定装置,可每72小时自动校准传感器基准值,确保数据采集严格遵循HJ/T193-2005技术规范。

防爆设计是系统在恶劣工况下稳定运行的关键保障。设备外壳采用双层304不锈钢结构,内部嵌置的二级防雷模块可抵御25kV浪涌冲击,电路板表面喷涂的陶瓷绝缘层将静电蓄积量控制在0.03μJ安全阈值内。自吸式采样系统通过微型气泵实现每秒300mL的气流循环,配合前置旋风除尘装置,在粉尘浓度80mg/m³的煤矿巷道中仍能保持甲烷检测误差≤±1.5%LEL。某焦化厂的对比试验显示,在焦炉煤气泄漏场景下,该系统较传统扩散式设备的有效报警时间提前12分钟,为应急处置争取了关键窗口期。

智能化管理体系的构建显著提升了风险管控效能。系统集成的4G/NB-IoT双模通信模块,可将二氧化硫浓度超标数据在8秒内同步至云端管理平台,并通过LORA mesh网络激活半径300米范围内的应急广播。其数据存储系统设计独具匠心:128GB工业级SD卡支持三种存储模式,在辽宁某化工厂氯气泄漏事故中,设备存储的连续30天浓度曲线为事故溯源提供了关键证据。更值得关注的是,系统通过API接口与企业DCS控制系统深度对接,当检测到氨气浓度突破10ppm时,可自动联锁启动喷淋中和装置,实现从监测到处置的闭环管理。

在复杂环境适应性方面,系统的技术创新展现出强大优势。温度补偿算法可在-40℃~70℃区间内自动修正传感器漂移,使一氧化碳检测模块在北方严寒地区的年均故障率降低至0.7次。模块化架构设计则大幅提升了运维效率——西南某铅锌矿的实践表明,硫化氢传感器更换操作仅需9分钟,维护成本较传统设备节约53%。拓展功能模块的加载能力进一步扩展了应用场景:加装风速风向监测单元后,系统在沿海LNG接收站成功预警两次台风引发的甲烷异常扩散,避免直接经济损失超2000万元。

当前,这类危险气体监测系统已在全国17个重点化工园区完成标准化部署,推动园区级事故发生率同比下降62%。其技术演进路径正朝着三个维度深化:一是多源数据融合,通过机器学习算法实现泄漏源定位与扩散模拟;二是边缘计算赋能,在设备端完成95%的数据处理以降低网络依赖;三是增强现实(AR)技术的集成,使巡检人员可通过智能眼镜实时查看三维浓度分布图。随着《工贸企业重大事故隐患判定标准》的修订实施,这类系统将成为企业安全生产达标的核心要件,为行业高质量发展构筑坚实的技