导读:国内芯片光刻胶,70%以上依赖日本,外媒:“卡脖子”的隐忧来了

在芯片制造的精密世界里,半导体设备与材料犹如鸟之双翼、车之两轮,缺一不可。设备是打造芯片的“巧匠之具”,而材料则是构筑芯片的“基石原料”。然而,当下中国芯片产业在材料领域正面临着严峻挑战,尤其是光刻胶这一关键材料,国产化率极低,高度依赖日本进口,形势岌岌可危,成为制约中国芯片产业自主发展的“卡脖子”难题。

光刻胶:芯片制造的“隐形冠军”

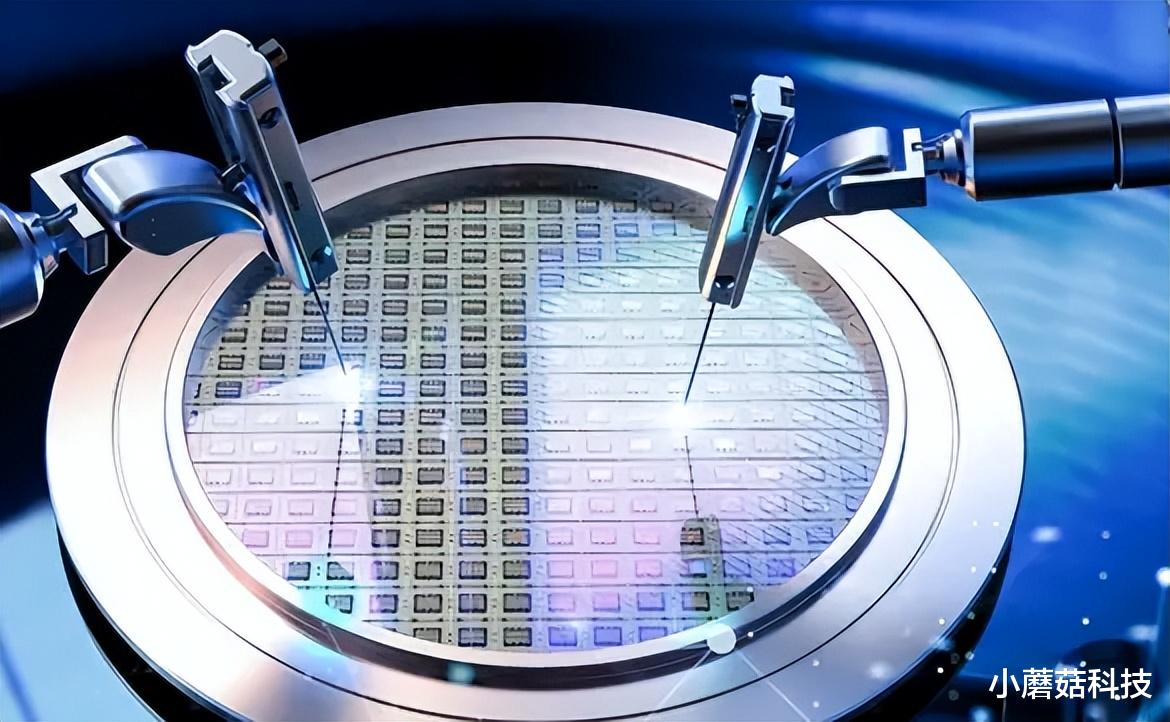

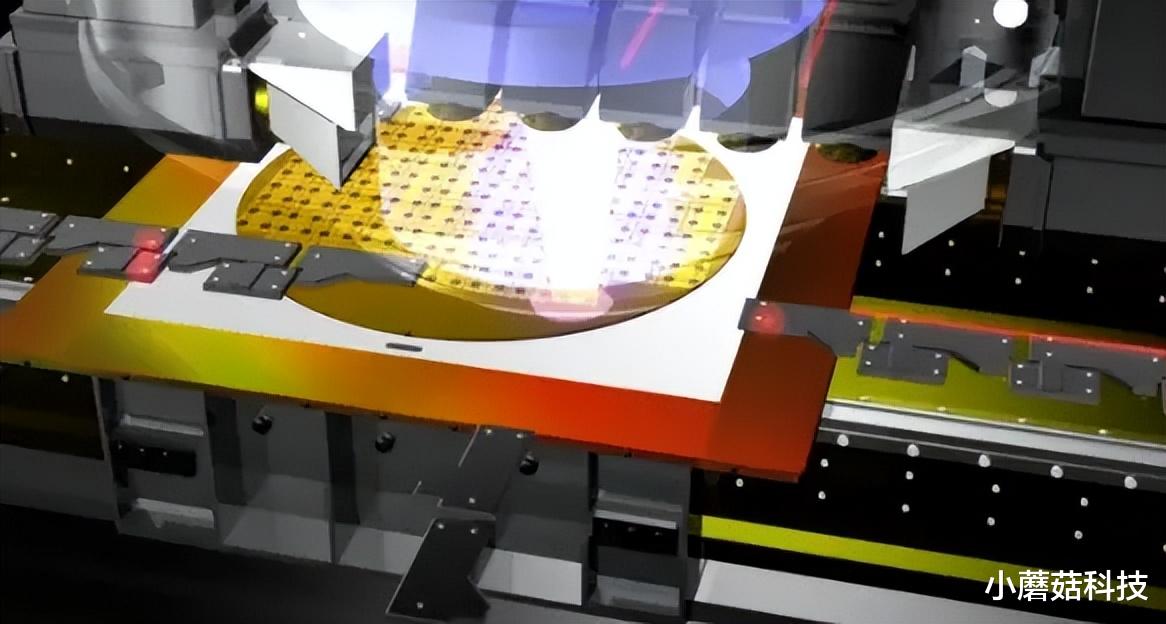

半导体材料种类繁多,在芯片制造的价值占比中各有千秋。硅片以33%的占比位居首位,特种气体占14%,光掩膜占13%,光刻胶辅助材料和CMP抛光材料均占7%。而光刻胶,虽在价值占比上并非最突出,却在芯片制造流程中扮演着举足轻重的角色。它是图形转移的“魔法画笔”,通过光化学反应,将精细的电路图案精准地复制到硅片上,其质量直接决定了芯片的集成度和性能。从微小的逻辑芯片到复杂的存储芯片,从智能手机到超级计算机,无一能离开光刻胶的助力。

国产化率低,依赖日本进口的困境

然而,中国在光刻胶领域的发展却不尽如人意。整体半导体材料的国产化率低于20%,而光刻胶的国产化率更是低至10%左右。更为严峻的是,超过70%的光刻胶依赖日本进口。权威机构电子信息产业网的数据显示,日本在全球光刻胶市场的份额高达72%,在EUV光刻胶这一高端领域,占比更是超过95%,几乎形成垄断之势。中国目前能够自主生产的光刻胶还处于ArF阶段,且是相对低端的65 - 40nm工艺,对于更先进的工艺则无能为力,EUV光刻胶更是处于技术空白状态。这种高度依赖进口的局面,就像在芯片产业的咽喉上悬了一把利刃,一旦国际形势发生变化,供应受阻,中国芯片产业将面临瘫痪的风险。

落后原因:起步晚与投入难的双重困境

中国光刻胶产业落后日本如此之多,原因是多方面的。从技术层面看,光刻胶是化学制剂,由感光树脂、光引发剂、溶剂三种主要成分组成,其研发涉及复杂的化学工艺和精密的材料科学。每一个环节都需要海量的研发资金和长期的技术积累。日本在光刻胶领域起步早,经过数十年的发展,已经建立了完善的技术体系和产业生态,积累了丰富的经验和技术专利。他们只需按部就班地进行技术升级和产品迭代,就能保持领先优势。

相比之下,中国在光刻胶领域起步较晚,基础薄弱。后期追赶时,面临着投入与产出的两难困境。一方面,光刻胶研发需要大量的资金投入,从实验室研究到中试放大,再到产业化生产,每一个阶段都需要巨额的资金支持。而且,研发周期长,风险高,短期内很难看到经济效益。另一方面,由于整个行业规模相对较小,市场需求有限,如果投入过大,企业可能面临亏损;而投入不足,又难以取得研发成果,无法突破技术瓶颈。这种尴尬的局面,使得中国光刻胶产业在追赶的道路上举步维艰。

破局之路:政策支持、企业创新与人才培养

面对光刻胶之困,中国芯片产业必须寻求破局之路。应加大对光刻胶产业的支持力度,设立专项研发基金,鼓励企业加大研发投入,降低企业的研发风险和成本。同时,引导资源向光刻胶领域集聚,推动产业集群发展,形成良好的产业生态。

企业要增强自主创新意识,加大研发投入,加强与高校、科研机构的合作,建立产学研用深度融合的创新体系。通过引进和培养高端人才,提升企业的技术水平和创新能力,加快光刻胶技术的研发和产业化进程。

此外,人才培养也是关键。高校和职业院校应加强相关专业的建设,培养一批既懂化学又懂半导体技术的复合型人才。同时,企业要建立完善的人才培养和激励机制,吸引和留住人才,为光刻胶产业的发展提供坚实的人才保障。

光刻胶之困是中国芯片产业必须跨越的一道坎。只有突破光刻胶的技术瓶颈,实现自主可控,中国芯片产业才能真正摆脱受制于人的局面,在全球芯片竞争中占据一席之地。