避免气力输送系统管道超压,核心是“源头控制+过程监测+定期维护”,以下是可直接落地的实操方案:

一、核心预防措施(按执行优先级排序)

1. 匹配系统参数,杜绝“超负荷”运行

- 按物料特性(粒径、堆积密度)设定风速(干粉类12-20m/s,颗粒料18-25m/s),避免风速过低导致物料沉积;

- 严格控制进料量,不超过管道设计输送能力(建议预留20%余量),采用变频调速或分级进料模式。

2. 保障下游通畅,减少阻力源头

- 每日检查除尘器压差(正常≤1.2kPa),及时清理/更换糊袋,确保脉冲清灰系统正常工作;

- 定期检修旋转供料器、卸料阀,避免卡滞导致物料堆积,每周清理叶片与壳体间隙异物。

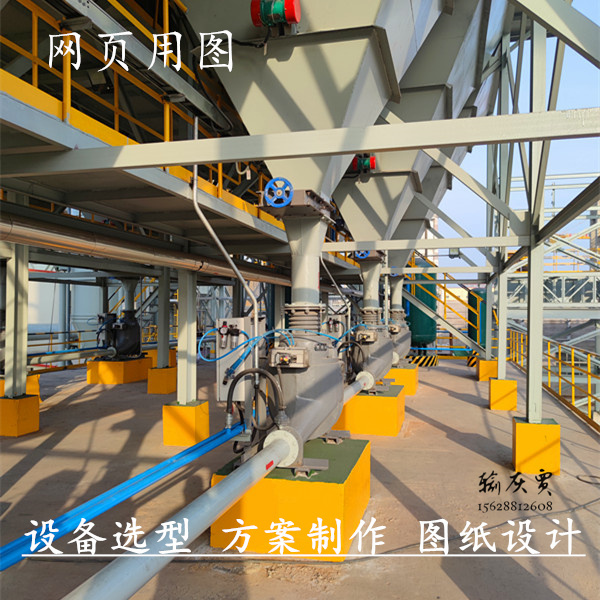

气力输送系统

3. 强化阀门/设备可靠性

- 启动系统前,确认排气阀、止回阀、流程阀门全开且灵活,安装阀门状态监测传感器;

- 每季度校验压力变送器、超压报警装置,确保超压时能及时触发风机停机或泄压阀开启。

4. 优化管道设计与维护

- 减少90°弯头数量,必要时采用耐磨弯头或大曲率半径弯头,避免管径突然缩小;

- 每周巡检管道法兰、焊缝密封情况,修补泄漏点(负压系统泄漏易误判超压),每月清理弯头积料。

二、日常运维关键动作

- 建立“每日三查”:查压差(除尘器)、查阀门状态、查风机压力;

- 每月进行1次管道清堵演练,确保清堵口/检修孔畅通,备好高压气反吹设备;

- 每季度优化1次系统参数,根据物料湿度、温度变化调整风速和进料量。