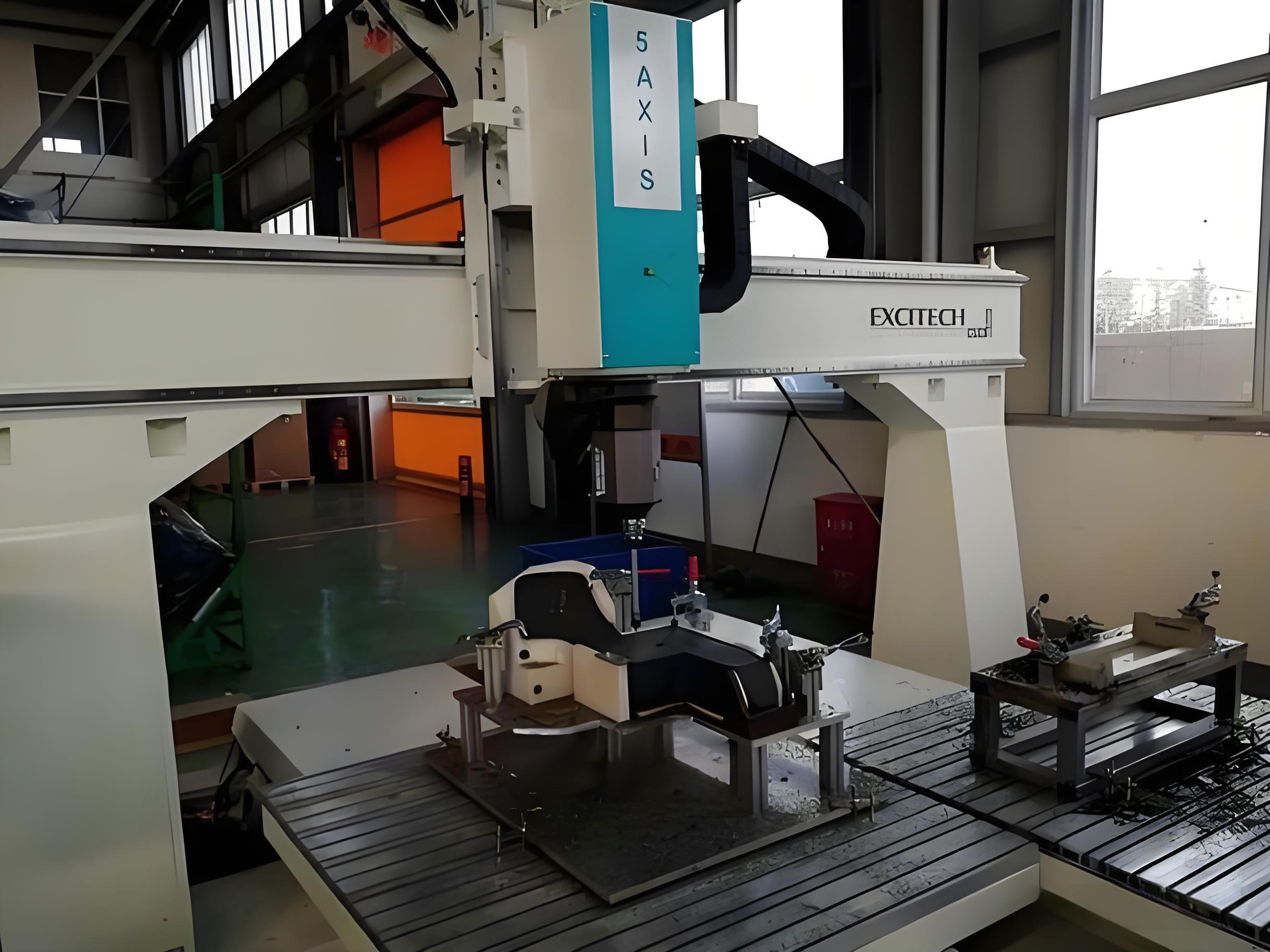

过去几十年,咱们中国高端制造被美日德死死卡着脖子。核心就是五轴联动机床,这东西是工业母机,大到飞机起落架,小到芯片零件,都得靠它加工。

咱们想买台像样的五轴机床,不仅要花天价,还得受一肚子窝囊气。德日厂商根本不把中国企业放眼里,加价、拖延交货期是常事。最过分的是强制装“电子手铐”,也就是GPS和位置传感器。

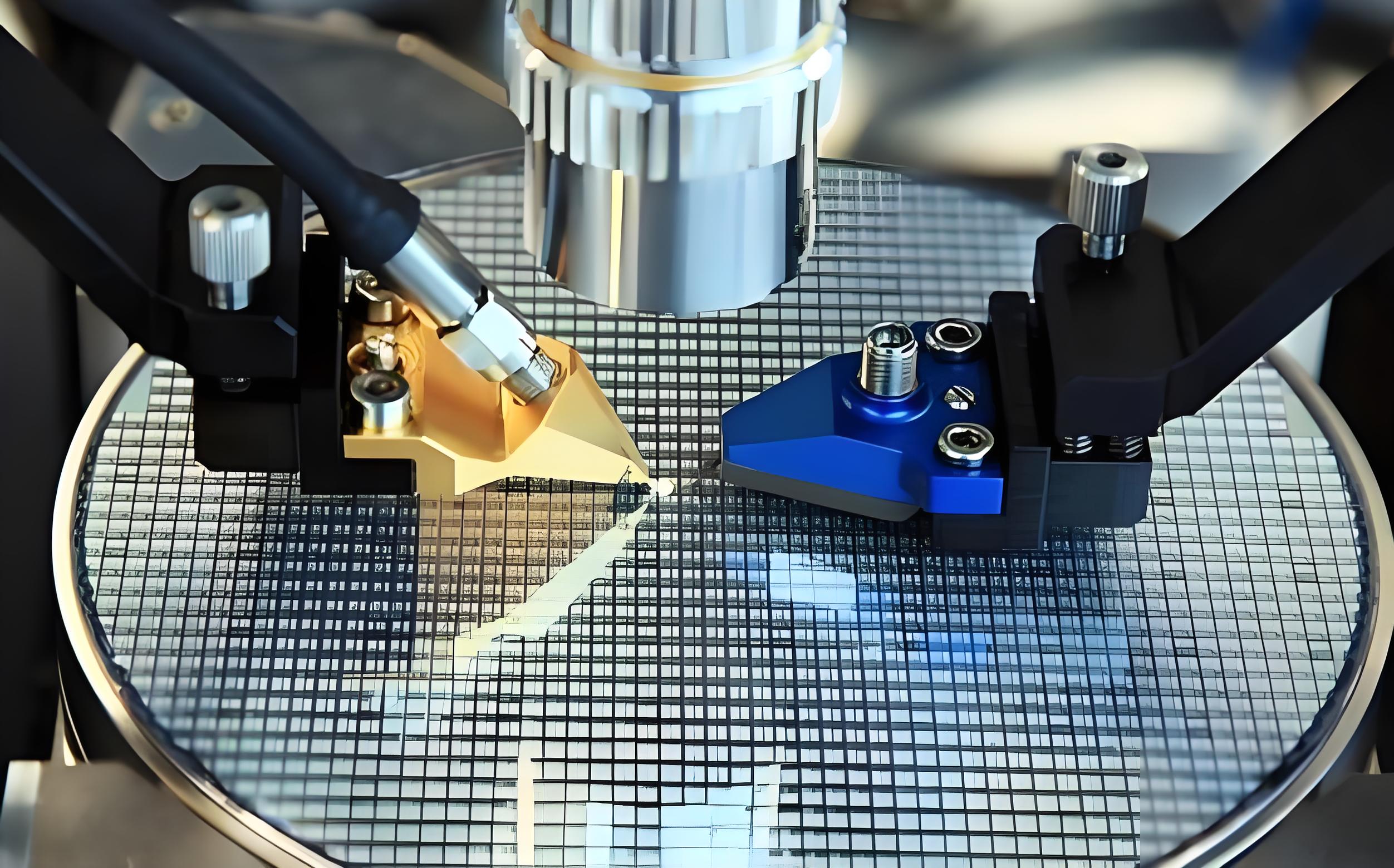

美其名曰防扩散,实则就是监视控制,怕咱们用在关键领域。设备买回来不能随便动,擅自移动就可能触发系统自锁,几百万的机器瞬间变废铁,生产线直接停摆。

想解锁就得层层打报告,交罚款,再等外国工程师慢悠悠飞来,输一串专属密码。停工损失几十万是小事,那种花钱买罪受的憋屈,刻在每个中国工程师心里。这种日子,咱们忍了太久,也憋了太久。

西方厂商卖机床给咱们,硬要捆绑个“防盗系统”。名义上是防止技术扩散,怕咱们拿去造武器,实际上就是防着我们。你花大价钱买的设备,连挪个地方的权利都没有。

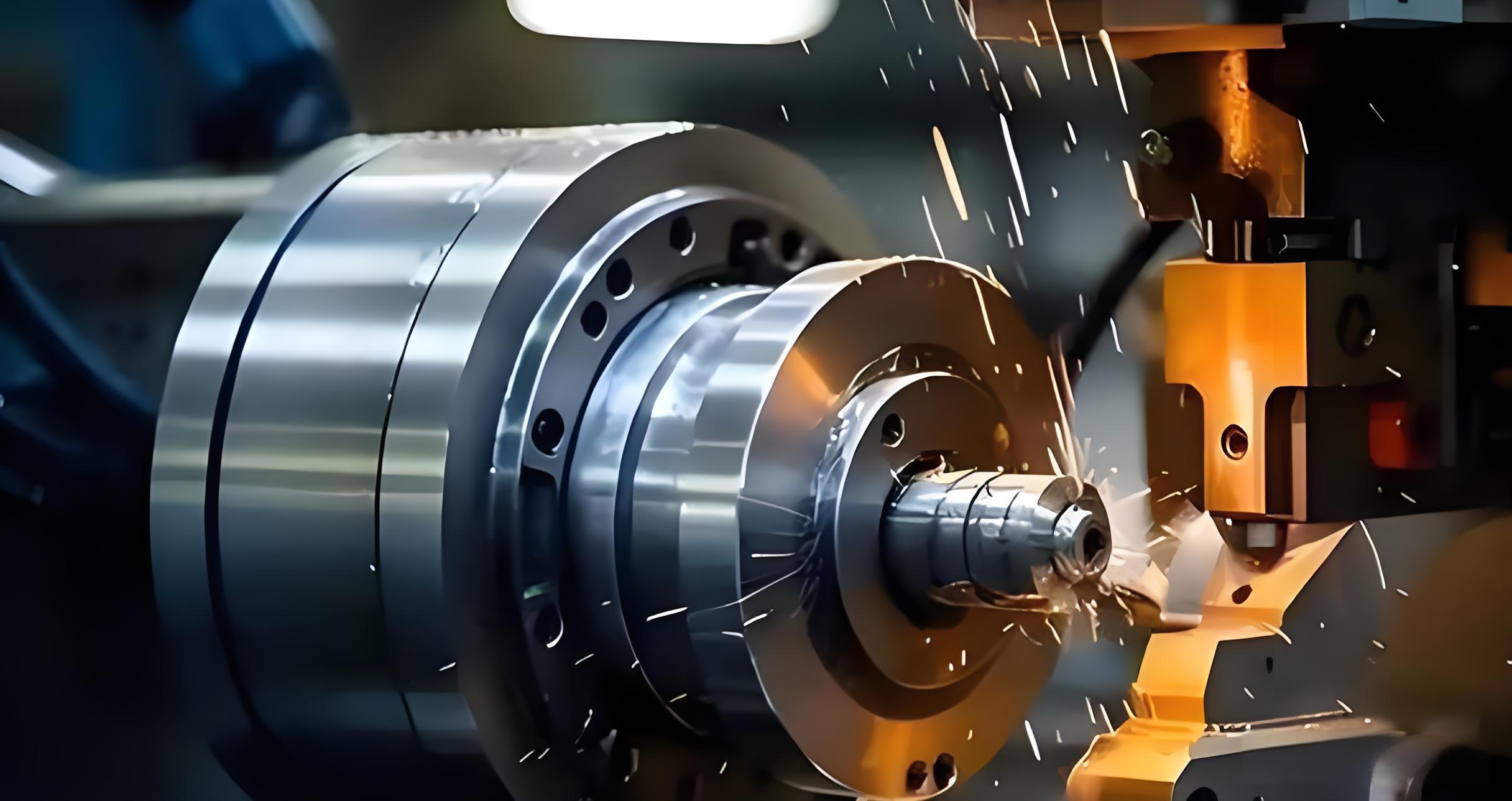

有家航空企业,曾因调整车间布局移动机床,导致机器当场“罢工”,系统锁死,屏幕只显示一串错误代码。生产线全停了,急得厂长满头大汗。

联系外商,对方说这是违规移动,要解锁?先交罚款,再打申请,还得排队等他们的工程师飞过来。这一折腾,损失惨重。他们还搞“差异化打压”,卖给咱们的机床,性能被人为压制,精度不如国际版,价格却贵得离谱。

《瓦森纳协定》这东西,就是美日德搞的“技术垄断联盟”,专门针对咱们中国。高精度五轴机床被列为禁售品,能买到的都是性能受限的版本。

国际版的高端五轴机床精度和加工效率出众,而卖给咱们的机型,在核心性能上会受到限制,无法满足高端制造需求。想买根像样的导轨?难!导轨是机床的“腿”,决定加工精度。

当时国内技术落后,只能做短尺寸导轨,可大型机床需要长导轨。德日不仅不卖技术,连成品都限制出口。咱们的工程师想自己搞,可没有成熟的淬火工艺,导轨一长就变形,废品率极高。

那时候一根进口导轨价格居高不下,敢有异议?直接断供。国内机床企业只能在中低端打转,越依赖进口越落后,陷入死循环。

美日德傲慢得很,放话“绝不出售核心技术”,摆明了要让咱们永远做低端代工。这种封锁,不仅卡住了咱们的技术,更卡住了咱们的尊严。

被逼到墙角,没退路了,只能自己干!国家启动“04专项”,沈阳机床、华中数控这些企业扛起大旗,死磕核心技术。

导轨不行,就攻关淬火技术。工程师团队做了无数次实验,反复测试温度和冷却方式,终于搞出一体式导轨淬火技术,解决了长导轨变形难题。

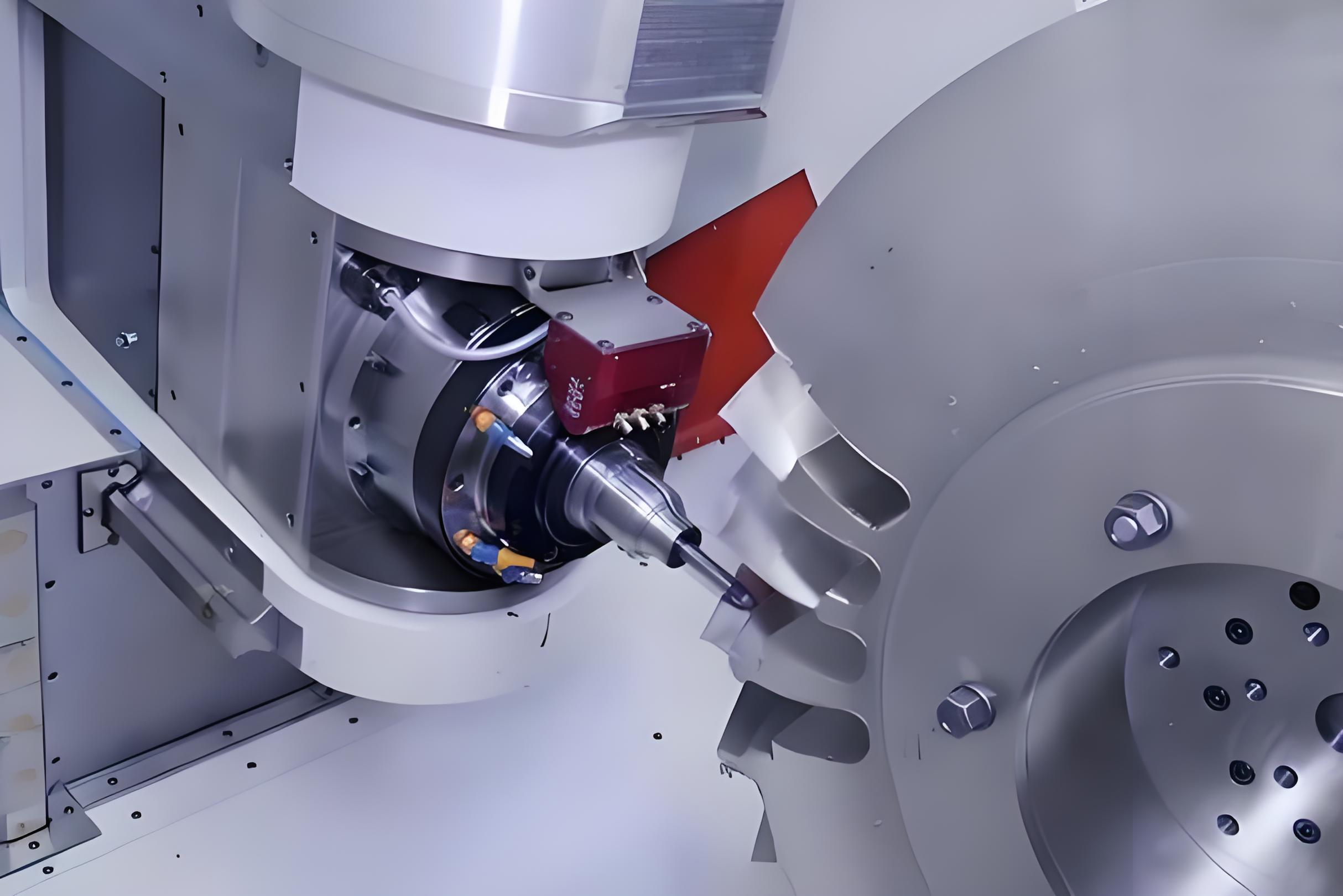

还有那个“S试件”,是行业试金石,能检测机床的综合精度。咱们的团队对着S试件死磕,加工了上千次,记录上万组数据,硬是把五轴机床的精度提了上去。

2020年,中国“S试件”检测法成为国际标准,这是咱们在机床领域首个主导的国际标准。以前是人家说了算,现在咱们也能定规矩了!这不仅是技术突破,更是尊严的回归。

还有数控系统,这是机床的“大脑”。过去全靠进口,现在咱们有了华中数控、大连光洋的自研系统,不仅能替代进口,还能实现更多智能化功能。

比如AI故障预判,能提前发现设备问题,大幅提升生产效率。咱们的工程师,用汗水和智慧,一点点把丢失的尊严找了回来。

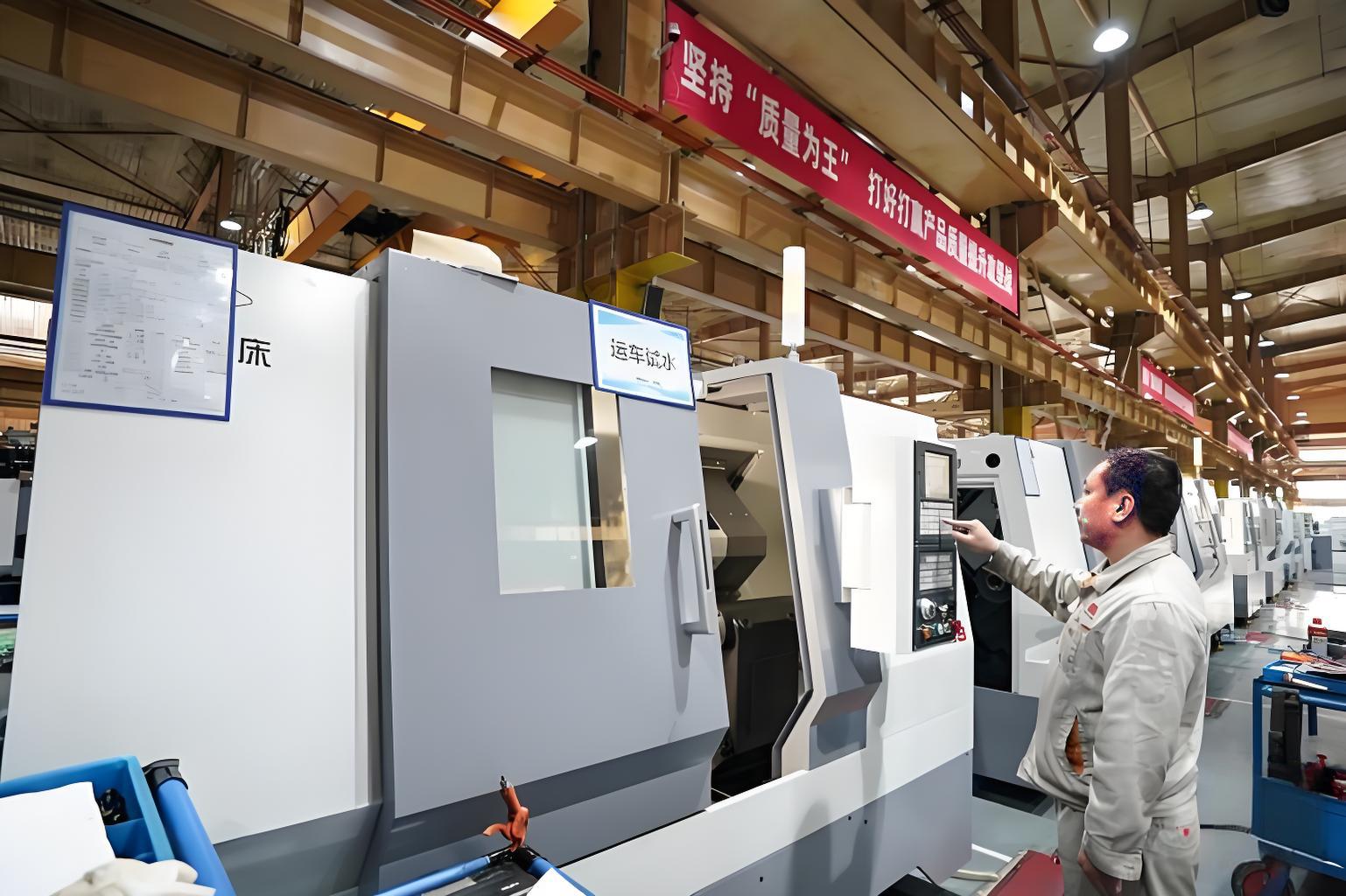

如今国产五轴机床崛起了。虽然在耐用性上还有差距,比如国际先进水平的机床无故障运行时间可达数千小时,国产机床平均无故障运行时间提升至1200小时左右,部分高端机型已达2000小时,但在多数民用场景里,完全够用。

关键是性价比!进口高端五轴机床价格昂贵,国产同类机床价格更具优势,且维护成本因配件供应便捷、人工成本合理等因素,比进口机床更低。以前外企售后响应缓慢,往往需要数周时间,现在国产工程师24小时上门,随叫随到。

这种“价格+服务”的组合拳,打得外资品牌节节败退。德国德马吉、日本马扎克等曾经高傲的厂商,也纷纷调整策略,降低对华出口机型价格以维持市场份额。

更提气的是,咱们的歼-20、运-20这些大国重器,核心部件都是用国产五轴机床加工的。曾经悬在头顶的“电子手铐”,彻底砸碎了!不仅如此,咱们的机床还出口到了德国、日本等传统制造强国,技术实力得到了世界的认可。

从“跟跑”到“并跑”,再到部分领域的“领跑”,咱们用几十年的时间,走完了西方国家上百年的路。

从被卡脖子到挺直腰杆,这场突围不是偶然。是无数工程师熬了无数个通宵,做了几千次实验换来的。国产机床虽然还不够完美,但咱们已经掌握了主动权。以后,不再是“谁不给就停工”,而是“谁技术好,谁就赢”。

中国制造,终于从学徒变成了主角。这把“工业母机”的钥匙,咱们终于攥在自己手心里了!这不仅是技术的胜利,更是民族精神的觉醒。

咱们中国人,从来不怕困难,越是被封锁,越能激发出无穷的创造力。未来,咱们的机床会更精密,更智能,让世界见证更多的“中国奇迹”!