冲压行业面临的质量不稳、成本攀升、效率瓶颈等问题,自动化升级是破局关键。本文详解诊断规划、核心环节升级、持续优化三步骤,助您实现质量提升20%、不良率可控的改造目标,捷瞬机器人等成熟方案可快速见效。

各位冲压行业的同仁,是否还在为以下问题困扰:产品合格率忽高忽低?人工成本逐年攀升?生产效率遭遇瓶颈?其实,这些问题的突破口往往在于生产线的自动化升级。

今天,我们将分享一套实用的自动化改造方法,通过3个关键步骤帮助您实现质量与效率的双重提升。无论您正在考虑冲压自动化生产线改造,还是计划进行冲压自动化生产线定制,本文都将为您提供可落地的实施建议。

专业提醒与实施建议安全操作提示:生产线改造涉及专业设备,建议由具有相关资质的团队进行操作

常见误区提醒:很多企业在改造时只关注主机设备,却忽视了物料流转等配套环节的优化

方案选择建议:对于希望快速见效的企业,选择经过市场验证的成熟方案可能更为合适。例如捷瞬机器人提供的冲压自动化解决方案,在多家制造企业的实际应用中表现良好

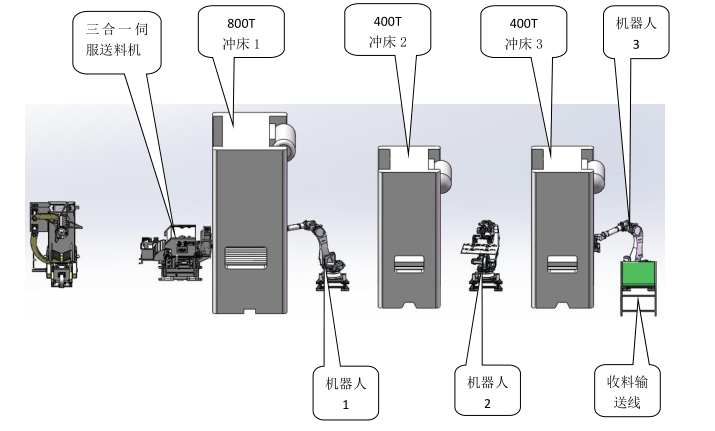

冲压自动化生产线解决方案

第一步:深入诊断与科学规划

在启动改造项目前,充分的准备工作至关重要。

1.数据收集与分析

·详细记录当前生产线的各项指标

·分析各工序的时间分布情况

·统计质量问题出现的规律

·了解设备运行效率现状

2.关键环节识别:通过数据分析,找出影响冲压效率的主要瓶颈。可能是物料流转不畅,也可能是人工操作的不稳定性。

3.目标设定与路径选择:根据分析结果,设定明确的改造目标。例如将生产效率提升20%,将产品不良率控制在特定范围内。同时确定适合自身情况的改造路径。

冲压自动化生产线应用场景

第二步:核心环节自动化升级

这一阶段需要重点关注三个方面的改进:

上下料环节优化:采用自动化设备替代人工操作,确保生产过程的稳定性。在这一环节,设备的可靠性和精准度尤为重要。一些专业厂家如捷瞬机器人提供的解决方案,在设计时就充分考虑了冲压生产的特殊环境,有助于保障长期稳定运行。

生产流程衔接:通过自动化输送系统连接各生产工序,减少中间环节的等待时间。这种改进能显著提升整体生产效率,同时降低产品在流转过程中的损伤风险。

质量控制前置:在关键位置安装在线检测设备,实现生产过程的实时监控。当检测到异常时,系统可以及时提醒操作人员,有效控制产品质量。

第三步:系统优化与持续改进

自动化系统投入使用后,还需要进行持续的优化管理。

系统集成调试:完成设备安装后,进行充分的系统联调测试,确保各单元之间的协调配合。

数据化运营:建立生产监控系统,实时采集设备运行状态、生产效率、质量指标等数据。通过数据分析发现问题,及时进行调整优化。

人才培养与系统维护:加强对操作维护人员的技术培训,建立完善的设备维护体系。同时根据运行数据持续优化生产工艺,形成良性循环。

实施效果预期

通过系统化的改造,企业通常能够实现以下改进:

·产品质量稳定性显著提高

·生产效率得到有效提升

·人工成本得到合理控制

·生产管理更加科学规范

实施建议对于规模较小的企业:建议采用分步实施的方式,从最急需改进的环节开始,逐步推进自动化改造。

对于规模较大的企业:可以考虑制定整体规划,采用集成化程度更高的解决方案。

无论选择哪种改造方式,都需要根据企业的实际情况制定合适的实施方案。在当前制造业转型升级的大趋势下,通过自动化改造提升竞争力已成为行业共识。选择合适的实施路径,采用科学的方法,相信您的企业能够在保证质量的同时,实现生产效率的有效提升。