在家电冲压自动化生产中,模具与自动化设备“不合拍”堪称行业通病,不少厂家都深受其扰:设备带不动模具、动作卡顿频发,适配后不良品率居高不下,不仅拉低产能,还会加速设备损耗,严重拖慢智能制造转型步伐。

尤其是对于计划搭建家电冲压自动化生产线、开展家电自动化设备定制的企业而言,二者适配效果直接决定生产线的稳定性与综合效率。今天,结合多年行业实操经验,分享3个从基础到进阶的精准适配技巧,帮大家快速搞定这一痛点难题。

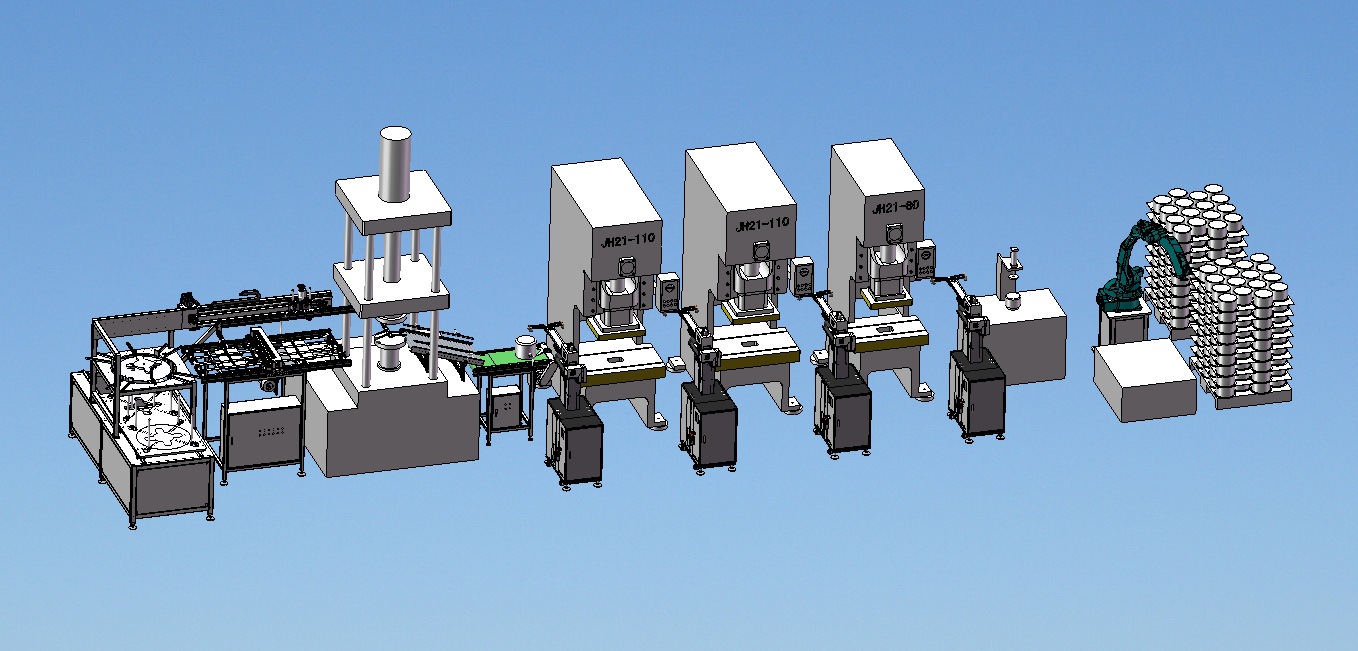

家电冲压自动化生产线方案

先明确2个关键前提(避坑+安全,必看!)

安全提醒(重中之重): 所有适配调试操作必须由具备专业资质的技术人员完成,操作前务必彻底切断设备总电源,逐一核查安全防护栏、急停按钮等装置的完整性与有效性。调试模具时严禁徒手接触冲压核心区域,全程佩戴合规防护用具,从源头杜绝机械伤害风险。

常见认知误区: 很多厂家想当然认为,只要匹配冲床吨位就能实现完美适配,这是典型的片面认知。实际上,模具精度、运动轨迹与自动化设备的协同一致性,对生产稳定性的影响远大于吨位匹配,忽视这一点极易导致适配失败,后续反复调试反而增加额外成本。

新手适配小建议: 对于初次开展家电冲压自动化改造的企业,建议优先选择能提供全流程服务的厂商。比如捷瞬机器人,其服务覆盖前期工艺精准分析、中期设备与模具匹配、后期智能运维,模块化设计还能灵活适配多类型模具与冲压设备,有效降低新手改造的试错成本,上手更省心。

冲压自动线应用场景

3个实操技巧,实现模具与自动化设备精准适配

1. 精准盘点参数,筑牢适配基础

适配工作的核心前提,是摸清模具与设备的核心参数,参数偏差是导致适配失效的首要原因,这一步必须细致到位,不能有半点马虎。

模具端需重点记录:模具体积、重量、闭合高度、冲压行程、定位孔位置及间距,同时明确冲压产品的材质厚度、尺寸精度、冲压力度等关键要求;设备端需统计:冲床吨位、工作台尺寸、行程次数、运行速率,以及自动化设备的负载能力、工作半径、定位精度等数据。

举例来说,生产空调外壳的大型模具,需搭配大负载自动化设备;而小家电精密零件的冲压模具,则需优先侧重设备的定位精度。参数盘点越细致、精准,后续适配工作的成功率越高,也能为家电自动化设备定制提供科学可靠的依据。

2. 优化运动协同,用专业设备校准

模具与自动化设备的运动节奏同步,是提升冲压效率、保障生产稳定的核心环节,尤其是多工序连续冲压场景,协同性直接决定最终生产效果。

建议借助专业自动化设备进行轨迹校准,进一步优化运动协同性。以捷瞬机器人这类源头工厂设备为例,其重复定位精度可达±0.02mm,模块化设计能灵活适配不同吨位冲床与各类家电冲压模具,通过EtherCAT总线控制系统,可实现冲床与机器人动作的精准同步,大幅减少卡顿与碰撞风险。

实操过程中,需根据模具冲压节拍,合理调整自动化设备的取放料速度与夹持力度,避免因动作卡顿、碰撞造成模具磨损、产品变形,该方法尤其适用于多工序连续冲压场景的适配调节。

3. 定制适配附件,强化柔性兼容

家电行业普遍存在非标模具、小批量多品种生产需求,仅靠基础适配难以满足柔性生产要求,此时定制适配附件就成为提升兼容性的关键手段,也是家电自动化设备定制的核心方向。

针对尺寸特殊、规格非标的模具,可定制专用夹具与定位工装,确保取放料精准度,避免产品偏移;对于需要频繁换模的生产线,搭配捷瞬机器人快速换模系统,能将传统2-4小时的换模时间压缩至20分钟,大幅提升生产灵活性,轻松适配多品类家电冲压需求。

此外,可在设备上加装模具磨损监测装置,实时反馈模具运行状态,提前规避因模具损耗导致的适配偏差,保障家电冲压自动化生产线持续稳定运转。

适配完成后,务必进行小批量试生产验证,重点观察设备运行稳定性、产品合格率、生产节拍是否达到预期标准,同时排查是否存在异响、模具磨损过快等问题,根据试产结果微调参数。

需要注意的是,家电冲压自动化适配并非一劳永逸,随着生产工艺迭代、产品更新,需持续优化调整。选择像捷瞬机器人这样兼具模具工艺认知与自动化技术实力的源头厂商,能获得全流程专业支持,助力企业在自动化转型中少走弯路,稳步提升核心竞争力。

最后提醒:如果涉及大型家电冲压自动化生产线搭建,建议前期联合设备厂商做工艺方案评估,从源头规避适配风险,实现高效投产。