在燃气轮机、发电机等高端装备制造领域,重型金属叶片的精密加工与高效支撑一直是行业痛点。传统固定式工装面对多品种、小批量、高精度需求时往往力不从心——频繁更换夹具导致产线停滞,刚性支撑难以适配复杂曲面,人工调整耗时费力且易出错。面对这些挑战,我司创新推出的矩阵式柔性夹具集成化解决方案,正在为行业提供更智能、更灵活、更高效的破局之道。

一、 矩阵式柔性夹具:以“柔”制胜的核心引擎

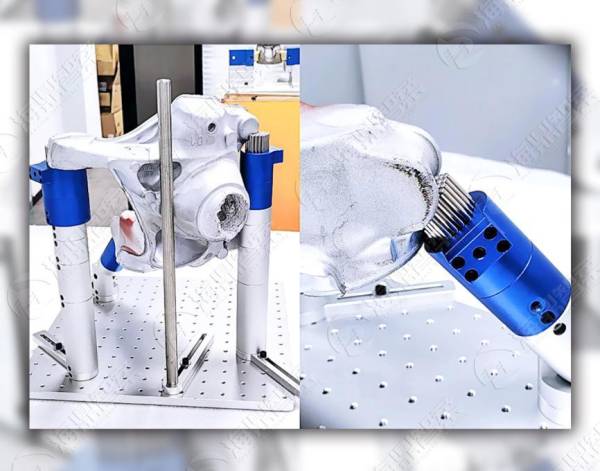

1. 颠覆性支撑结构:

2. 无与伦比的兼容性与柔性:

二、 集成化方案:自动化与智能化的深度融合

矩阵式柔性夹具的强大仅是起点。我们提供的是覆盖生产全流程的交钥匙式集成化智能解决方案,将柔性支撑与尖端自动化、智能化技术无缝融合:

1. 全自动物流与上下料:

智能料线集成:方案可无缝对接全自动物料输送线(AGV/RGV或输送带系统)。重型工件(如金属叶片毛坯)由自动化系统精准配送至加工工位。

机器人(可选)精准协同:工业机器人配备专用抓具,实现重型工件的自动、精准抓取与放置到矩阵夹具上。这不仅大幅减轻工人劳动强度、杜绝搬运安全隐患,更确保了定位的一致性与高精度。

2. 智能化的加工与过程控制:

高精度自适应加工:基于矩阵夹具提供的稳定、精确、定制化支撑,数控机床可执行高精度铣削、钻孔等工序。夹具的刚性锁紧有效保障了重型切削下的加工稳定性与表面光洁度(如叶片的精密型面铣削)。

闭环质量控制:

在线气动打标:加工完成后或关键工序节点,集成全自动气动打标系统,在工件指定位置自动刻印永久性标识(如序列号、批次号、质检标识),实现全程可追溯。

全自动布氏硬度检测:方案核心亮点——集成全自动布氏硬度检测单元。机器人或专机自动将工件(或特定检测点)移送至硬度计。系统自动定位、加载、保载、卸荷、测量压痕直径并计算硬度值。检测结果实时反馈至MES系统,自动判定合格与否,并驱动分拣。彻底改变传统硬度检测依赖人工、效率低下、易出错、有损工件表面等问题。

3. 数据驱动的智能中枢:

实时监控与数据采集:集成传感器实时监控夹具状态(锁紧/释放)、加工参数、硬度检测结果、设备运行状态等关键数据。

MES/云平台互联:所有数据汇入制造执行系统(MES)或工业云平台,实现生产进度透明化、质量数据可追溯、设备效能可分析。

智能决策支持:基于大数据分析,可优化加工参数、预测刀具磨损、预警潜在设备故障,持续提升生产效率和产品质量稳定性。

三、 价值跃升:赋能重型装备制造新标杆

这套以矩阵式柔性夹具为核心的集成化智能方案,为客户带来全方位价值升级:

极致柔性,降本增效:近乎零切换时间,支持多品种混线生产;模块化组合满足不同尺寸需求;大幅减少专用工装投入与存储空间。设备综合利用率(OEE)显著提升。

卓越质量,稳定可靠:自适应支撑+刚性锁紧,确保加工高精度与稳定性;全自动在线硬度检测,100%覆盖关键质量特性,数据真实可靠,杜绝人为误差。

高度自动化,安全智能:从物流、上下料、加工、标识到关键质检,最大限度减少人工干预,降低劳动强度与安全风险,保障生产节拍稳定。数据驱动实现智能决策。

快速响应,助力创新:轻松应对新产品试制、设计变更,加速产品迭代上市,提升企业市场竞争力。

数字化基石:全流程数据贯通,为工厂数字化、智能化升级奠定坚实基础。

结语

在高端重型装备制造领域,效率、柔性与质量是永恒的追求。海鼎智柔的矩阵式柔性夹具集成化智能方案,以变革性的多点自适应支撑技术为核心,深度融合自动化物流、高精度加工、在线标识与全自动无损硬度检测,构建了一个刚柔并济、数据互联的智能生产单元。它不仅是解决重型金属叶片等复杂工件支撑与加工难题的利器,更是驱动制造企业迈向智能化、柔性化、高质量发展的关键引擎。拥抱矩阵柔性,智造未来已来。

欢迎联系我们,深入了解如何为您的重型工件加工量身定制这一变革性的柔性智能制造解决方案!

海鼎智柔技术(苏州)有限公司