近日,《Nature Communications》刊发了一项关于 3D 打印弹性体泡沫的突破性研究(DOI:10.1038/s41467-025-65434-3)。通过构建 “动态交联互穿网络”,成功解决了传统 3D 打印弹性体泡沫的 “高性能” 与 “可持续” 难以兼顾的难题 —— 制备出的泡沫材料不仅拉伸强度达5.5MPa、断裂伸长率超 500%,还能经多次热压重塑、重新发泡,为吸能减振、柔性传感等领域的材料升级提供了新路径。

*本文只做阅读笔记分享*

一、传统 3D 打印泡沫的 “痛点”:高性能与环保难两全

在运动鞋底、汽车防撞部件、柔性传感器等场景中,“轻量化 + 高弹性” 的多孔弹性体泡沫一直是研究热点。而 3D 打印技术的出现,让这类材料的复杂结构定制成为可能,但传统工艺始终面临三大难题:

首先是发泡兼容性差。常用的 Vat 光聚合 3D 打印(类似 “光固化”)能做出高精度结构,但打印材料交联密度过高,无法通过环保的超临界流体发泡形成微孔 —— 要么发泡失败,要么材料开裂。

其次是层间强度不足。熔融沉积成型(FFF)等工艺打印的部件,层与层之间只是物理堆叠,发泡时容易分层,导致力学性能 “各向异性” 严重,无法满足实际使用需求。

更关键的是环保性问题。传统造孔方法需要用大量有机溶剂或有毒小分子,不仅污染环境,还会在材料中残留,限制了其在医疗、食品接触等领域的应用。

如何突破这些瓶颈?研究团队将目光投向了 “动态化学键” 与 “超临界流体发泡” 的结合。

二、核心方案:用 “动态网络” 破解发泡难题

这项研究的巧妙之处,在于设计了一套 “能自我调节” 的材料体系,并用两步法实现了 3D 打印与发泡的融合。

第一步:定制 “可动态响应” 的光固化树脂

团队先合成了一种含 “受阻脲键(HUBs)” 的聚氨酯丙烯酸酯(PUA)低聚物 —— 这种化学键有个特殊能力:高温下会 “暂时解离”,降温后又能 “重新结合”。再加入胺类固化剂(PACM)和反应性稀释剂(2-EHA),就制成了流动性好、易打印的光固化树脂。

第二步:3D 打印 + 超临界流体发泡,构建 “互穿网络”

先用 Vat 光聚合 3D 打印出晶格结构(比如钻石晶格、Gyroid 晶格),此时材料形成初步的动态交联网络;接着将打印件放入超临界流体发泡设备,通入 N₂/CO₂混合气体:

高温下,受阻脲键(HUBs)解离,释放出异氰酸酯基团(NCO);

这些基团立刻与胺类固化剂(PACM)反应,形成长长的聚氨酯 / 聚脲分子链;

最终,这些长链与原有的交联网络 “交织” 在一起,形成 “动态交联互穿网络”。

这个网络既降低了材料的交联密度,让超临界流体能顺利扩散形成微孔,又保留了足够的弹性,避免发泡时开裂 —— 完美解决了传统材料的痛点。

第三步:优化发泡气体,解决 “收缩难题”

纯 CO₂虽然发泡效率高,但扩散太快,材料冷却后容易收缩;纯 N₂溶解度低,发泡效果差。团队通过实验发现,当 N₂:CO₂=12:8 时,既能保证微孔均匀,又能让发泡后的材料长期稳定,膨胀比可达 4.4。

三、性能有多强?数据和图表说话

研究最亮眼的地方,在于材料同时具备 “高强度”“高弹性” 和 “可回收” 三大优势,每一项都有扎实的数据支撑:

1. 力学性能:拉伸、回弹、抗疲劳样样行

优化后的 PUE-4 泡沫(PACM 含量 4%),在电子显微镜下能看到均匀无裂纹的闭孔结构。

力学测试显示:

拉伸强度达 5.5MPa,断裂伸长率 510.8%—— 意味着材料能被拉长 5 倍多还不断;

落球回弹率 67.5%,残余应变仅 1.7%—— 就像优质橡胶,按压后几乎能完全恢复;

经过 50 次压缩循环后,仍能保留 96% 的初始最大压缩应力—— 长期使用也不易老化。

对比传统 3D 打印泡沫,这种材料的综合性能提升显著,尤其适合做需要反复受力的部件,比如运动鞋底、减振垫。

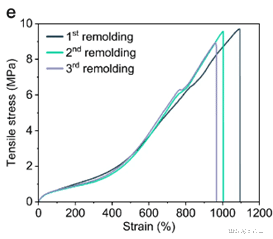

2. 可回收性:热压后 “满血复活”

得益于受阻脲键的动态特性,这种泡沫材料还能 “变废为宝”:

将泡沫破碎后,在 130℃、2MPa 下热压 20 分钟,就能重新制成固体弹性体;

重新成型的材料,拉伸强度反而提升到 8.9MPa,断裂伸长率 965.5%—— 比原始泡沫还强;

更神奇的是,重新成型的弹性体还能再次发泡,形成均匀的闭孔结构(图 6f),经 50 次压缩循环后,残余应变仅 5.1%。

这种 “打印 - 发泡 - 回收 - 再打印” 的闭环,让材料真正实现了 “可持续”,大大降低了生产成本和环境负担。

四、未来可期:这些领域将迎来新应用

这项研究不仅提供了一种新材料,更开创了 “动态交联互穿网络 + 3D 打印 + 超临界流体发泡” 的新方法,未来在多个领域都有潜力:

运动装备:安踏(研究参与方之一)可利用这项技术制造更轻、更弹、更耐用的鞋底;

汽车工业:用于车身吸能部件,提升碰撞安全性;

柔性电子:多孔结构适合做压力传感器的基底,兼顾灵敏度和柔韧性;

生物医药:环保无残留的特性,可能用于组织工程支架。

当然,研究也指出了未来的改进方向 —— 材料在持续受力下会有轻微蠕变,后续可通过调整分子结构进一步优化,让它在精密仪器等场景中也能发挥作用。

参考文献:

Peng, S., et al. Dynamically crosslinked-interpenetrating networks for sustainable 3D-printed elastomeric foams. Nat Commun 16, 10456 (2025).