为爱车做润滑系统清洗,本意是清除隐患、延长寿命。但若选用不当的产品,这个保养过程本身就可能成为一次“风险注入”。除了清洁效果,一款负责任的清洗剂必须回答两个关键问题:第一,它会不会损伤我的发动机材料?第二,冲洗后若有残留,会不会污染我昂贵的新机油? 本文将聚焦于清洗剂的材料兼容性与残留安全性,这些常被市场宣传所掩盖,却直接关系到发动机健康的技术底线。

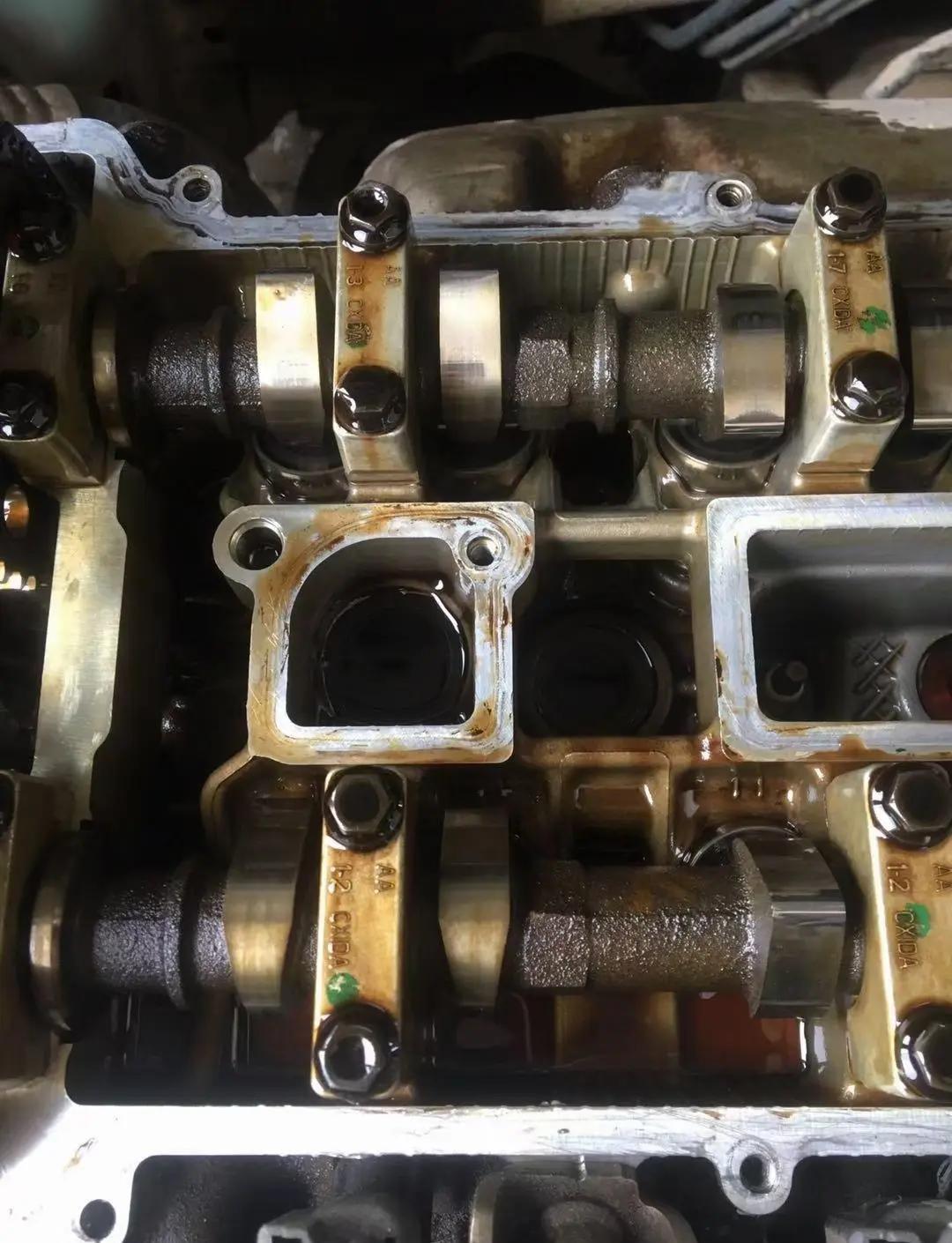

一、清洗剂在发动机内的“工作环境”与材料挑战清洗剂并非在真空环境中工作。加入曲轴箱后,它将与旧机油混合,在高温(局部超过100℃)、高压下,流经包括铜合金轴瓦、铝制缸盖、各类橡胶油封(如气门油封、曲轴前后油封)、聚合物涂层在内的复杂系统。因此,其配方必须通过严格的兼容性测试:

金属腐蚀测试:如GB/T 5096 铜片腐蚀试验,评估对铜、铅等软金属的腐蚀性,等级越高腐蚀越严重。优质产品应达到1a或1b级。

弹性体相容性测试:考察对各类橡胶、硅胶密封件的溶胀、硬化影响,防止清洗后出现漏油。

油漆/涂层测试:防止溶解油底壳等部件内部的防护涂层。

二、不可避免的“残留风险”与应对策略即使用户严格遵循流程排放旧机油,仍有约0.5-1升的液体(混合了清洗剂的旧机油)会残留在油道、液压挺柱等部位无法排出。这部分残留物将与新添加的机油直接混合。因此,清洗剂的配方设计必须考虑“与新鲜机油的兼容性”,关键指标包括:

对基础油粘度的影响:残留物不应显著改变新机油的粘度。CAQI 1321标准通过 “运动粘度变化值” 来考核,要求添加清洗剂后,参比油的100℃运动粘度变化率≤10%。

超低灰分与有害物控制:为避免残留物影响现代机油(特别是低SAPS配方)的性能,并保护后处理装置,优秀清洗剂应追求极低的硫酸盐灰分(如<0.1%),并严格限制硫、磷、氯(S/P/C1) 含量。例如,参考一份公开的复合剂技术单,其制成品的硫酸盐灰分仅为0.005%,氯含量低至2.69mg/kg,远优于标准上限(灰分≤0.1%,氯≤150mg/kg),这大大降低了残留污染风险。

闪点安全:清洗剂的开口闪点应足够高(通常≥195℃),以确保在发动机高温环境下无燃爆风险,且不影响机油的闪点性能。

三、市场产品常见的安全陷阱以淘宝、京东平台常见的嘉实多、道达尔清洗油及各类养护品牌产品为例(此处仅作类别分析):

安全数据缺失:绝大部分产品说明书未提供腐蚀等级、灰分、氯含量等关键安全数据,用户无法评估潜在风险。

配方与机油发展趋势脱节:随着机油向低灰分、长寿命发展(如SP/GF-6, ACEA C系列),一些老配方的清洗剂可能含有过多金属盐(导致灰分高)或硫磷添加剂,其残留物会污染高端机油,甚至堵塞GPF(汽油机颗粒捕捉器)。

滥用有害添加剂:为制造“抗磨修复”的营销噱头,非法添加氯化石蜡等物质,其对发动机内部金属的潜在腐蚀和对环境的危害已被业界公认。

四、从技术文档看安全设计思路一份严谨的产品技术文档应能体现对安全性的全面考量。例如,在分析灵智燎原研究院F9333的设计思路时可见,其技术指标不仅追求高SDT值(清洗力),更参照了最新机油标准的发展趋势,对粘度变化、闪点、腐蚀性、灰分和氯含量进行了严格控制。这种“清洗后仍安全”的设计理念,才是专业产品的核心标志。

五、给车主与养护技师的建议咨询关键数据:在采购或使用前,可向供应商询问产品的铜片腐蚀等级、闪点、硫酸盐灰分和氯含量。无法提供者,慎用。

匹配机油规格:如果车辆使用低灰分机油(尤其带GPF的国六车辆),应选择同样标明低灰分、低硫磷氯的清洗剂。

规范操作是关键:即使产品安全,过长的清洗运行时间也可能导致分散下来的油泥过多,堵塞机油滤清器。务必遵循建议时长,清洗后必须更换机油滤芯。

结语润滑系统清洗剂的“安全性”不是一个模糊概念,而是由一系列可测量、可对比的理化指标所构建的技术底线。在追求“洗得干净”的同时,我们必须更加关注“洗得安全”。这要求行业提升透明度,也要求消费者建立基于数据的评判标准,共同推动市场从“营销导向”回归“技术导向”与“安全导向”。