在迈向绿色转型的浪潮中,“碳”成为了一个既熟悉又陌生的概念。熟悉,是因为它频繁出现在政策文件、ESG报告和企业战略中;陌生,是因为对大多人而言,碳排放始终是一个“看不见、摸不着”的抽象指标——它不是原材料,不是产品,也不是设备,而是隐藏在能耗、工艺和运行状态背后的副产物。

正因如此,尽管“双碳”目标已深入人心,但真正将碳纳入日常运营决策的企业仍属少数。问题不在态度,而在能力:我们长期缺乏一种机制,让“碳”从后台走向前台,从静态报表变为动态变量,从合规负担转化为运营资产。

一、为什么“碳”长期处于不可见状态?

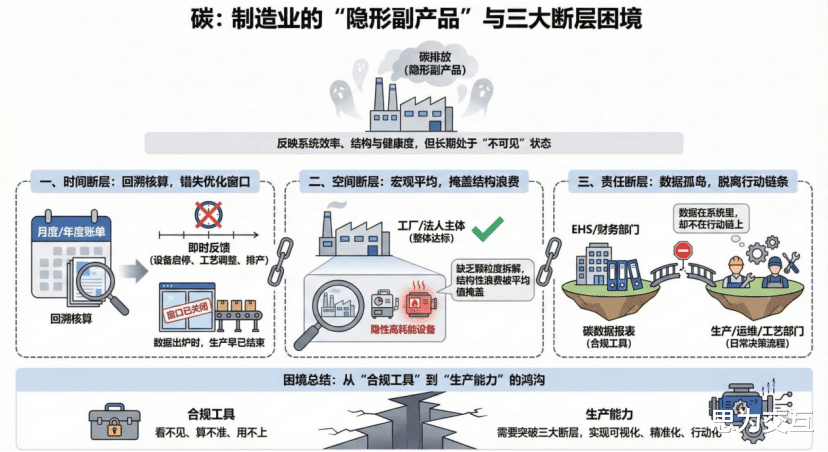

碳的本质,是能量转化过程中的副产品。它不直接参与生产,却真实反映着系统的效率、结构与健康度。然而,在传统制造体系中,碳长期处于“不可见”状态,根源在于三个断层:

时间断层:碳排放数据多依赖月度或年度能源账单进行回溯核算,无法为当下的设备启停、工艺调整或排产决策提供即时反馈。等到数据出炉,生产早已结束,优化窗口早已关闭。

空间断层:碳管理通常以工厂或法人主体为单位,缺乏对工序、工位甚至单台设备的颗粒度拆解。一条产线可能整体“达标”,但其中某个环节却存在隐性高耗能,这种结构性浪费被平均值掩盖。

责任断层:即便有了碳数据,也往往停留在EHS或财务部门的报表中,未能嵌入生产计划、设备运维或工艺工程师的日常决策流程。数据在系统里,却不在行动链上。

归根结底,制造业并非不重视碳,而是长期面临“看不见、算不准、用不上”的困境。碳管理因此沦为“合规工具”,而非“生产能力”。

二、从“碳核算”到“碳感知”:工业物联网正在补齐第一块拼图

要让碳“可见”,首先需要让物理世界变得可计算。这正是工业物联网的核心价值——通过传感器、边缘网关和实时通信,将设备、能耗、环境等物理信号转化为连续、结构化的数据流。

关键洞察在于:碳不需要被直接测量。在绝大多数工业场景中,直接监测CO₂排放既昂贵又低效。更可行的路径是,通过多维间接信号“推导”出碳排放强度。这些信号包括:

电、气、水、蒸汽等能源介质的实时消耗;

设备运行状态(启停、负载率、振动、温度);

工艺节拍、物料流量、反应时间等过程参数;

环境温湿度、压力等外部变量。

基于这些数据,可构建“碳感知”的三层结构:

感知层:实现对能耗与工况的毫秒级采集,确保数据连续无断点;

关联层:建立工艺—能耗—排放之间的映射模型,例如某道热处理工序每千瓦时电对应多少千克CO₂;

语义层:将原始数据转化为业务语言,如“当前焊接工位每分钟排放0.8kg CO₂”,形成“过程级碳画像”。

由此,碳管理从“事后核算表”转向“过程级碳画像”,碳不再是月末的一行数字,而是生产线上每一秒都在跳动的动态指标。

三、没有 AI,碳数据只是一堆数字物联网解决了“有没有数据”的问题,但数据本身并不等于洞察。若缺乏智能解析,海量碳相关信号只会堆积成“数字坟墓”。真正释放价值的,是AI对数据意义的挖掘。

AI在碳管理中具备三种核心能力:

关系建模:工业过程高度非线性,能耗与排放的关系并非简单线性比例。AI可通过机器学习识别复杂工况下的隐性规律。

状态识别:AI能区分“正常排放”与“异常排放”。例如,一台空压机在待机状态下仍维持高功耗,系统可自动标记为“隐性浪费”,触发预警。

动态学习:原料批次、环境温度、设备老化等因素持续变化,固定排放因子必然失准。AI模型可随运行数据不断自适应更新,确保碳推算始终贴近真实。

在AI加持下,碳不再是静态KPI,而成为随时间、负载、策略波动的动态变量——这为后续的预测与优化奠定了基础。

四、从“看见”到“预测”:碳排放开始进入前馈时代真正的价值不在于“现在排了多少”,而在于“下一步会排多少”。当碳具备可预测性,它便能从被动响应转向主动干预。

碳预测可划分为三种典型时间尺度:

短周期(秒~分钟级):预测设备启停、负载切换时的瞬时碳波动,用于实时能效调控;

中周期(班次/工单级):预判某批次产品的全生命周期碳足迹,辅助排产与订单承接决策;

长周期(周~月级):模拟产能扩张、工艺路线变更或能源结构优化带来的结构性碳影响,支撑战略规划。

预测的本质,是将碳纳入生产计划与调度的约束条件。未来,排产系统不仅要考虑交期与成本,还需评估“这条路径的碳成本是否可接受”。碳,由此从外部指标内化为系统运行的内在变量。

五、碳优化不是“多一个KPI”,而是一次决策逻辑重构

传统制造优化聚焦于三大目标:效率、成本、交期。如今,必须加入第四维度:碳强度。但这并非简单叠加一个KPI,而是对决策逻辑的根本重构。

AI驱动的碳优化体现在三个层面:

工艺参数的碳敏感区间识别:哪些参数微调可显著降低单位碳排?AI可快速扫描参数空间,找到“低碳高效”的甜蜜点;

不同生产路径的“隐含碳成本”对比:同一产品可通过A线或B线生产,AI可量化两条路径的全链路碳成本,辅助最优选择;

设备运行策略的碳最优解搜索:在满足产出的前提下,如何组合设备启停、负载分配与能源调度,使整体碳排最小?这本质是一个多目标优化问题,AI可高效求解。

此时,碳不再是事后的“合规红线”,而是实时参与决策的动态权重。低碳,成为系统自动追求的结果,而非额外负担。

六、从“合规工具”到“生产能力”:碳正在改变制造系统结构

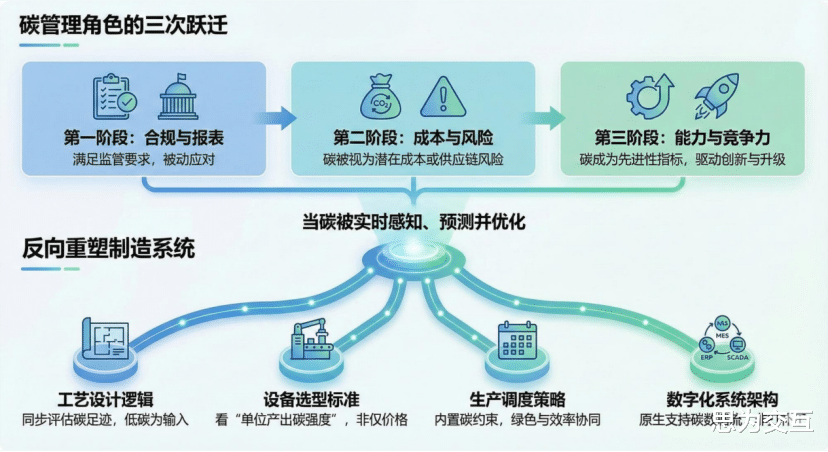

碳管理的角色正在经历三次跃迁:

第一阶段:合规与报表——满足监管要求,被动应对;

第二阶段:成本与风险——碳被视为潜在成本(如碳税)或供应链风险;

第三阶段:能力与竞争力——碳成为衡量系统先进性的核心指标,驱动工艺创新与运营升级。

当碳被实时感知、预测并优化,它将反向重塑制造系统的多个维度:

工艺设计逻辑:新工艺开发需同步评估碳足迹,低碳成为设计输入;

设备选型标准:采购决策不仅看效率与价格,更看“单位产出碳强度”;

生产调度策略:排产引擎内置碳约束,实现绿色与效率的协同;

数字化系统架构:MES、ERP、SCADA等系统需原生支持碳数据流,而非后期打补丁。

制造系统正从“以产量为中心”走向“以约束协同为中心”——在效率、成本、交期、碳排等多重约束下,寻找动态最优解。

技术上,物联网+AI已足以支撑实时碳管理。真正的瓶颈,在于认知顺序的错位。

许多企业试图“先建一套碳管理系统,再对接生产系统”,结果导致数据孤岛、流程割裂、使用率低下。正确的路径应是:让生产系统天然具备碳感知与碳决策能力。

这意味着,碳不是外挂模块,而是内生于设备、工艺、计划与控制的基因。未来的智能工厂,其控制系统在决定“何时启动哪台设备”时,会自动权衡碳影响;其工艺引擎在推荐参数时,会优先选择低碳组合。

物联网+AI的终极意义,不是把碳算得更准,而是让“低碳”成为系统自动涌现的结果——无需额外指令,系统自然趋向高效、清洁、柔性的运行状态。