在飞速发展的无人机领域,每一颗电池的“心脏”决定了飞行的高度与稳定性。作为全球高倍率锂电池领域的第一梯队企业,正辉新能源(GPR POWER)聚焦于能源技术的突破与应用, 凭借卓越的制造实力,为工业无人机、农业植保、竞速飞行等高端应用场景提供强劲、稳定且可持续的动力支持。

智能产线——精准智造每一颗电芯

正辉新能源(GPR POWER)构建了以自动化设备为核心、人工精细管控为保障的精密制造体系,生产流程覆盖从电极制备到成品出货的全环节,实现高效智能化运作。公司依托江西正辉、江西耀辉及东莞正辉三大生产基地,持续扩大产能规模,目前日均产能可达70万安时,年产能突破千万组。

现在就让我们走进正辉新能源(GPR POWER)旗下生产基地之一——江西耀辉工厂,亲眼见证一颗电池的诞生。

【01配料】

自动配料系统在严格控温控湿的车间内,将活性物质、导电剂、粘结剂等原材料按精密配方进行称重与投料,经真空高速搅拌,形成均匀一致、无颗粒的稳定浆料,为后续涂布奠定坚实基础。

【02涂布】

搅拌完成的正负极浆料通过高精度涂布设备,以微米级精度均匀涂覆在金属集流体箔材表面。涂布厚度与面密度被实时监控,确保极片具有极高的一致性,直接决定了电池的核心能量密度。

【03辊压】

涂布后的极片通过高压辊压机进行碾压,使其被压实至预定的厚度和密度。此过程极大提升了电池的能量密度,并保证了极片表面的平整光滑,为后续制成电芯提供最佳条件。

【04叠片】

经过辊压的极片通过全自动叠片机,按照精确顺序进行堆叠:一层正极、一层隔膜、一层负极。此工艺使电芯内部结构更稳定,内阻更低,从而拥有更优的倍率性能、更长的循环寿命,特别满足高端无人机对动力电池的苛刻要求。

【05烘烤】

本环节采用高温真空烘烤,彻底去除叠片后电芯内残留的微量水分与易挥发杂质,确保注液前电芯处于极干洁状态。该过程是避免电池鼓包与性能衰减的关键,直接影响电解液化学稳定性,并为后续注液提供可靠保障。

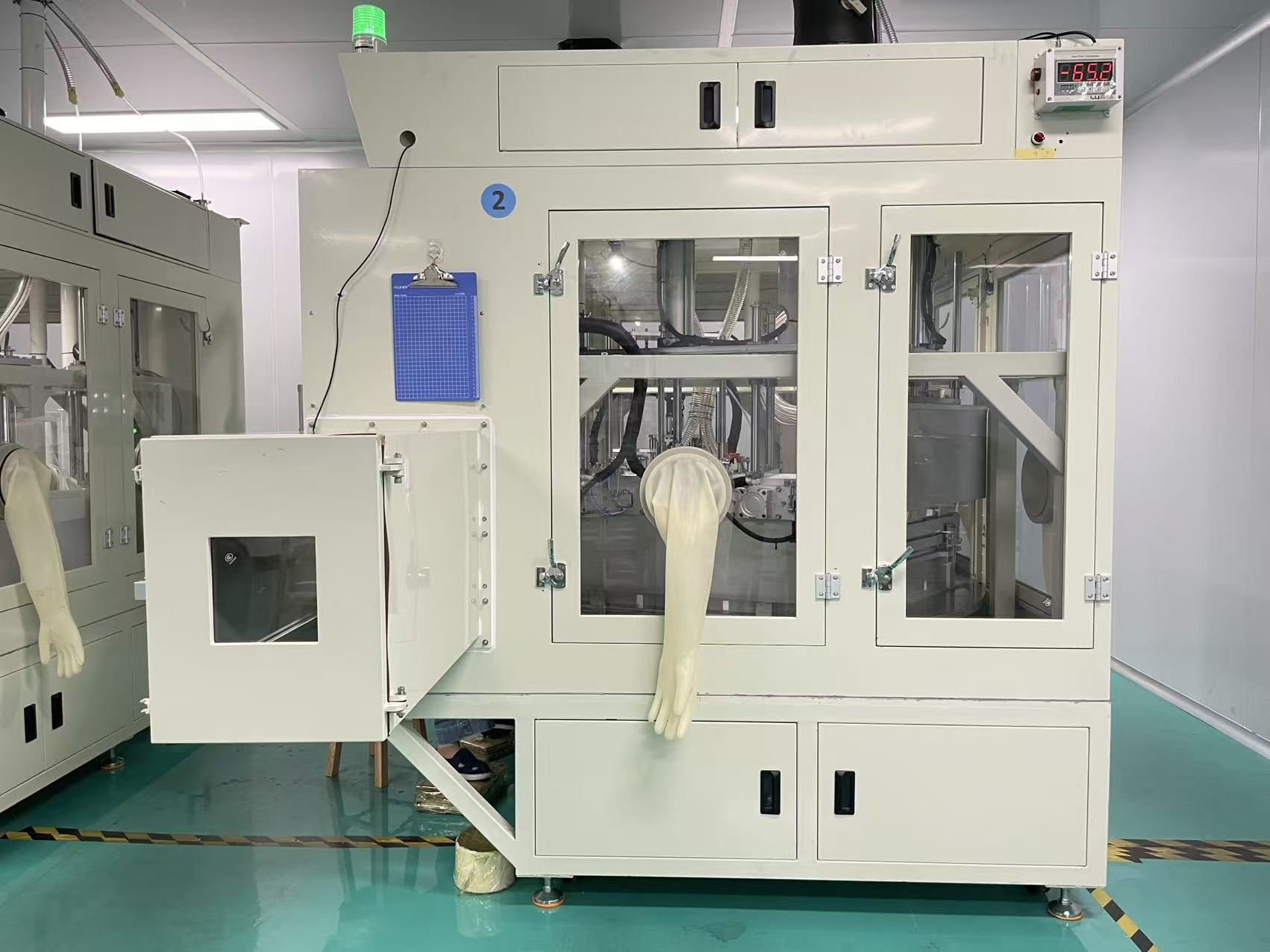

【06注液】

在干燥洁净的环境条件下,电芯经由输送系统进入注液单元,高精度注液设备于露点(Td)≤-50℃极干燥环境中完成电解液的定量注入并经过真空吸附使之充分浸润,为锂离子在正负极之间的高效移动构建稳定通道。

【07化成】

烘烤后的电池首次被充电激活,在负极表面形成一层稳定、致密的SEI膜(固体电解质界面膜)。这层膜是电池的“保护层”,它能防止后续循环中电解液的持续分解,是决定电池寿命和安全性的基石。

【08分容】

已成化的电池需经过全自动分容系统进行“体检”。系统通过多次充放电循环,精确测量并记录每一颗电池的实际容量、内阻、电压等关键参数,并依据严格的标准进行筛选分级,确保出厂电池性能的高度一致性。

【09仓储】

完成所有制造与检测流程的合格电池成品,将被送入标准化仓库进行统一管理。通过ERP系统对库存状态、批次信息及订单数据进行实时同步与可追溯管理,实现库存精准管控与全流程信息可追溯,保障订单的快速准确响应。

依托高度自动化的设备和严格的制程管控,正辉已建立起高效、稳定、可批量交付的高端无人机电池生产线。

严苛质量管理——国际认证

正辉新能源(GPR POWER)将产品质量视为企业发展的坚实基础。公司建立了完善的全流程质量管理体系,全面覆盖来料、制程、成品三大环节。

锂电池UN38.3测试报告

所有电池产品在出厂前均需通过抽样严格测试,涵盖电性能、安全性、可靠性、循环寿命及环境适应性等多维度验证。正辉产品已获得CE、FCC、UN38.3等多项国际认证,全面符合全球主流市场的准入标准。正辉新能源(GPR POWER)坚持研发先行,设立专业的电池研发中心,聚焦“高倍率”、“高能量密度”、“低内阻”、等核心技术,并在半固态电池等新一代技术中积极布局。

我们不仅搭建了由资深电化学专家与BMS架构工程师带领的核心研发团队,还具备高度灵活的OEM/ODM服务能力,能够为不同应用场景的客户快速开发定制化电池解决方案,真正实现“一场景一方案”。

正辉新能源(GPR POWER)始终坚信,卓越的电池制造能力是支撑绿色能源未来的基石。未来,正辉将继续深耕高倍率锂电技术,与全球合作伙伴共同推动行业能源变革,赋能智能世界的无限可能。