在非标自动化行业摸爬滚打这些年,见过不少新人问:怎么才能从啥都不懂的小白,变成能独当一面的高手?其实答案很简单——认知和实践,缺一不可。今天就结合身边人的成长经历,分享一条清晰落地的进阶路。

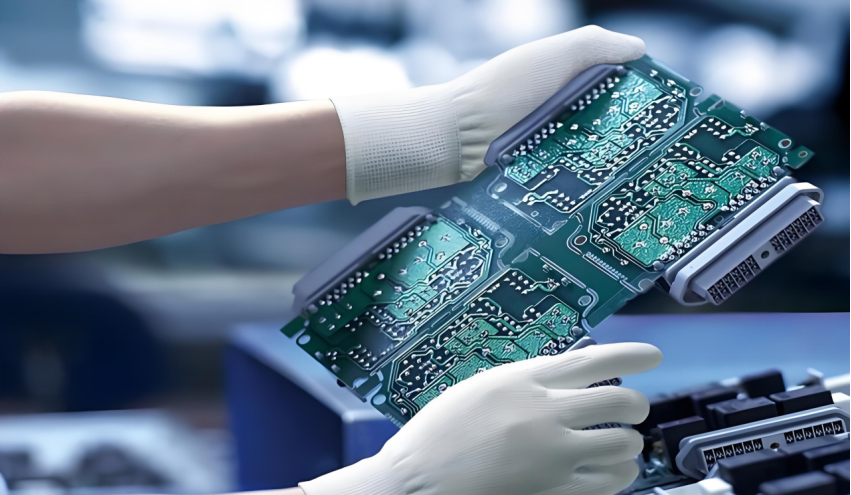

先扎进车间接地气——别总待在办公室对着电脑发呆,主动跟着老师傅泡在装配线。递扳手、拧螺丝、搬导轨,这些看似琐碎的活儿,能让你快速认识气缸、电机、丝杆这些标准件,摸透铝型材、方通的质感,打下扎实的硬件基础。

再泡进旧图纸里找感觉——把公司过往的成功项目图纸翻出来,一个零件一个零件琢磨:为啥这里要用这种结构?这个安装方式有啥讲究?然后在电脑上照着画一遍,不是简单复制,而是吃透前辈的设计逻辑。

设备调试时更要凑上去——别光看热闹,拿个小本子记下来:啥故障、师傅怎么查的、最后怎么解决的。这些实打实的经验,会帮你建立自己的避坑库,以后设计时自然会多留个心眼。

合格标准:师傅说去拿个SMC的气缸,你能立马找到;师傅说同步带松了,你知道该怎么调。

刚开始独立做设计,不用怕抄作业——这可是行业里高效的学习方式。比如师傅让你设计一个上料抓手,先去翻旧图纸,找类似结构参考。但抄不是照搬,得想明白:为啥这里用丝杆而不用皮带?伺服电机和步进电机,选哪个更合适?慢慢学着做简单的计算和选型。

被车间师傅吐槽别玻璃心——你设计的零件送过去,可能会听到这个孔没法打装的时候手都伸不进去。这些反馈其实是黄金成长机会,能逼着你跳出纸上谈兵,在设计时就模拟加工、装配的全过程,磨出工艺感。

多跟电气工程师套近乎——你的机械结构最终要靠电控实现动作,主动问问:我这个机构,需要给你什么信号?传感器装在这里行不行?慢慢建立机电一体化思维,设计出来的东西才不会跟电控脱节。

合格标准:能独立完成一个功能模块(比如平移小车、上料机构),让它稳定跑起来。过程中可能会返工几次,但没关系,敢试错才能进步。

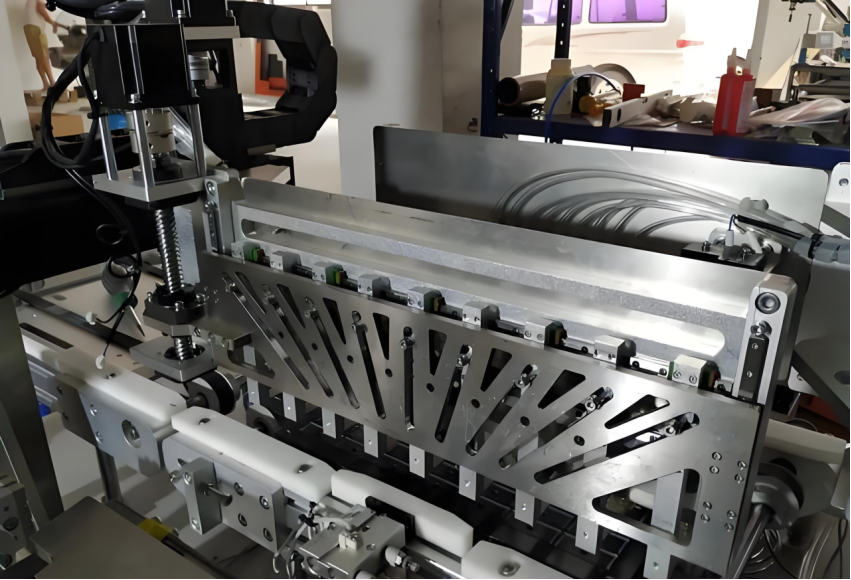

敢扛项目,学会全盘统筹——老板扔给你一个完整项目(比如一台自动锁螺丝机),从方案设计、出图,到对接供应商、把控进度,全程负责。说白了,这阶段你不再是只盯着自己的小模块,得学会在成本、时间和性能之间找平衡,甚至要跟加工厂、钣金厂扯皮,保障项目落地。

多琢磨方案,学会优化创新——客户提个需求,别只想到一种实现方式。不妨在脑子里多构思几种路径,分析各自的优劣:这个方案节拍快,但成本高;那个方案稳定,不过调试麻烦。条件允许的话,用仿真软件验证想法,灵活组合连杆、齿轮这些经典机构。

建自己的知识库——把用过的靠谱供应商、设计过的可靠结构、踩过的坑,都分门别类整理好。下次再遇到类似情况,直接调用,既能提高效率,也能保证设计的稳定性。

合格标准:能带着一两个新人,从无到有做出一台能用的非标设备。核心功能没问题,就算有些小瑕疵,也能快速调整解决。

分阶段进阶小规划- 短期(1年之内):把设计软件练熟,快捷键用

- 长期(3-5年+):多涉猎机器人编程、机器视觉这些前沿技术,未来高端非标设备,往往是机械+机器人+视觉的组合;常去行业展会逛逛,看看顶尖公司的设备,了解新器件、新工艺;慢慢锻炼沟通能力,不管是跟客户讲方案,还是跟团队协调工作,都能说清楚、讲明白。

其实非标自动化这行,没有捷径可走,都是靠项目一点点堆出来的。前几年可能会觉得苦,钱不多、压力大,天天改图、熬夜调试。但当你设计的机器哗啦啦稳定运行,那种成就感,是没法用语言形容的。

记住一个心法:设计不是为了在电脑上看起来好看,而是要在车间里能顺利造出来、装起来、长期稳定转起来。从现在开始,扎根车间、深耕图纸、大胆试错,五年后回头看,你大概率已经成为别人口中靠谱的老师傅了。加油!