精密仪器行业正在经历一次静悄却深刻的升级。以往市场关注的焦点主要是测量准确度、稳定性和可靠性,而近年来竞争版图出现明显变化:用户不再只看技术指标,而是同时考量设备的使用体验、维护便捷性、外观品质、品牌识别度,以及最终的量产一致性。对于希望持续扩展市场的制造企业来说,仅依靠工程技术已难形成壁垒,工业设计在产品全周期中承担的任务变得更具战略意义。从概念构想到量产落地的过程,设计正逐步成为精密仪器形成竞争力的重要驱动力。

在产品的概念阶段,设计工作远比外界想象得复杂。工程团队通常根据功能需求制定初步方向,但性能不是唯一变量。工业设计团队会在这一阶段建立逻辑框架,包括产品的基本姿态、体积比例、功能区域的划分、初步结构节点以及交互方式的预设。这些内容决定了后续的工程路线,例如内部零部件如何布局、哪些模块应该独立、哪些部件可以共享。在高精度仪器中,功能通常高度集成,如果概念阶段缺乏系统规划,后期在技术实现中会不断出现冲突,导致返工和成本浪费。好的工业设计能让产品路径更加稳健,减少研发过程中的不确定性。

从工程实现的角度看,工业设计的价值体现在结构与外观之间的协同。精密仪器的内部排列通常非常紧凑,任何不合理的结构都会引起散热问题、干扰问题或稳定性下降。设计团队在建立外形语言的同时,会同步考虑内部功能区的逻辑关系,通过合理的层级与方向规划,使模块布局既符合工程需求,又为外形提供足够支撑。这样的设计让设备在实际使用中表现更稳定,在极端环境下仍能维持性能,这直接影响产品的信誉和市场评价。

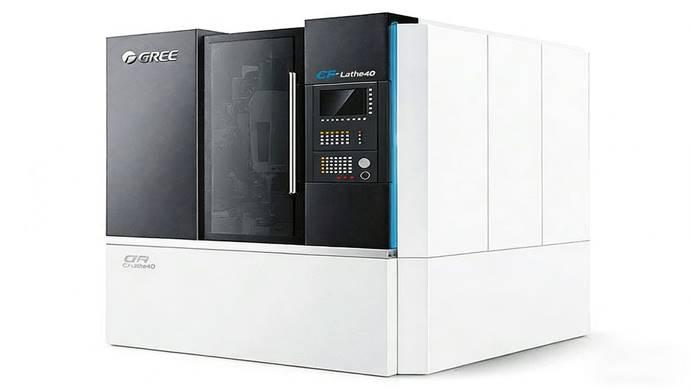

产品的外观设计在精密仪器行业正被重新定义。不再是简单的美化,而是产品价值的延伸。仪器市场的专业用户在选择设备时,外观中的结构语言、线条张力、面板布局往往能反映出制造企业的成熟度。统一的设计体系能使品牌形象更聚焦,让系列化产品具备明显的“识别感”。这在需要建立长期信任关系的行业尤为重要。工业设计团队通过控制形态逻辑、配色策略与细节处理,让产品看上去更专业、更可靠,帮助企业在市场上建立稳定的竞争位置。

随着精密仪器的功能越来越复杂,交互体验成为企业普遍关注的重点。用户在操作设备时,希望流程明确、提示清晰、误操作风险低。传统界面往往由工程人员设计,容易出现信息堆叠、操作路径冗长等问题。工业设计团队能够基于用户场景制定更合理的信息结构,把关键指令放在操作主路径上,把复杂选项放在层级更深的位置,使整个操作系统更加顺畅。对于需要连续运行或长时间监测的仪器,通过界面设计减少操作疲劳,可以显著提升使用效率。

量产阶段的挑战往往被低估,而工业设计是确保量产顺利的关键角色之一。在概念与工程图之间,存在大量需要转换和判断的细节,例如零件公差的设定、外壳材料的选择、表面纹理的工艺匹配、模具开设的结构限制等。如果缺乏专业指导,量产后的产品可能出现装配不顺、色差无法控制、涂装不均、一致性差等问题。工业设计师在量产阶段的职责并非美化,而是确保产品在数百台、数千台的规模生产中仍能保持质量稳定。对于精密仪器行业而言,这种稳定性是市场竞争力的重要组成部分。

此外,设计在产品全生命周期中还能帮助企业构建更健康的供应链。模块化结构使生产线更灵活,标准化零件减轻库存压力,合理的装配路径缩短生产时间。这些并非工程 alone 就能实现,而是设计与工程共同完成的系统优化结果。许多精密仪器企业在升级工厂体系时,都将工业设计的前期参与作为核心环节,以确保产线的可持续性与可扩展性。

在市场层面,设计也影响着企业的沟通方式。专业的外观、合理的界面、统一的产品形象,让设备在展会、招商、渠道展示中更容易形成“产品力可视化”效果。对于决策者而言,看到一个体系完善、语言统一、结构严谨的产品,更容易建立信任。这并非主观偏好,而是市场竞争发展的必然结果。

综上,精密仪器的竞争力并不是由某一项技术或单一指标决定,而是由产品全链路的系统表现构建而成。工业设计贯穿概念阶段、工程阶段、量产阶段和市场阶段,帮助企业减少研发风险、提升结构稳定性、优化用户体验、统一品牌形象,并确保量产质量一致性。技术越复杂、行业越专业,设计的价值越突出。精密仪器行业正处在关键节点,那些能够真正把工业设计融入研发体系的企业,将在未来市场中占据更强的竞争优势。