做汽车零部件制造的朋友,对输送线的承重能力,估计都有过不少纠结——发动机、变速箱、减震器这些部件动辄几百公斤,普通输送线要么扛不住,要么跑起来总卡顿,生怕中途直接停机。而倍速链输送线,正是为这种重载场景量身打造的。今天就从它的核心组成、重载原理和真实案例入手,聊聊它为何能稳定实现重型物料输送。

倍速链线能实现重载输送,靠的不是运气,而是实打实的硬件和设计,核心亮点:

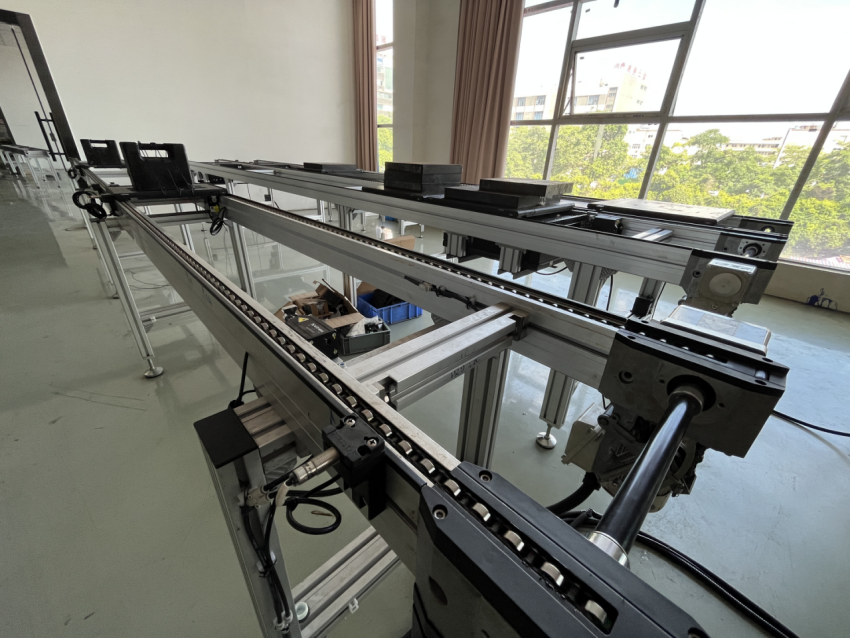

①材质够扎实,线体型材用的是加厚铝型材,部分重载款还做了二次加固,结构稳固,不容易变形;传动核心是钢制滚子链,耐磨又耐腐蚀,能直接顶住重型物料的压力,不像普通材质容易拉伸或断裂。

②设计够灵活,采用模块化设计,单段最长能到6米,拼到30米以上也没问题,长宽尺寸还支持非标定制——不管是U型、环形还是直线布局,基本都能适配车间空间。搭配工装托盘、阻挡器和顶升移载机一起用,重载输送的稳定性还能再上一个台阶。

③性能够稳定,使用寿命长。设备经过实验室1万小时的寿命测试,合格了才会投产,正常用个3、5年不用大修。还配了链条自动张紧装置,能自动调节松紧,不用人工频繁调整,既减少了维护成本,也让链条不容易变松跑偏。

普通输送线面对重载容易出问题,倍速链线能扛住,关键在于3点设计:

l承重结构做了针对性优化。钢制滚子链的链节强度本身就高,再加上和链轮啮合得紧密,不存在打滑的情况,能把重型物料的压力均匀分散开——就像人扛东西,受力均匀了才不容易累。再加上加厚型材和加固支架的支撑,单段线体就能承载2200公斤,远超普通输送线的负载极限。

l驱动系统动力充足还平稳。用的是伺服电机驱动,动力够强,带动重型托盘输送时特别平稳,几乎听不到什么噪音。而且电机和链条的传动比经过了精准计算,就算是重载情况下,输送速度也很稳定,不会出现卡顿或忽快忽慢的情况。

l细节设计保障了运行安全。配了专门的阻挡器和定位装置,重型物料输送到指定工位后能精准停稳,不会移位。部分重载款还优化了导轨结构,减少了链条和导轨的摩擦,既降低了能耗,也让运行稳定性更有保障。

看看几个已经落地的真实案例:

某车企的电机部件装配线,用的就是单倍倍速链线体,总长度50米,单个托盘能扛300公斤。线体分为环形线和上下层两段,完美适配电机外壳、转子等重型部件的输送,全程运行稳定,定位精度能达到±0.05mm。

储能电池PACK测试线,采用的是重载相关设计,单个托盘能承载450公斤,线体包含21个工位,还配了重载顶升定位、顶升横移等装置,能稳定输送储能电池模组,满足测试环节的精准定位需求。

某汽车减震器装配线,总长度46米,设了16个装配工位,采用上下层设计节省空间。单段负载能达到2200公斤,轻松输送汽车减震器等重型部件,配合伺服电机驱动,输送节拍均匀,也让装配效率提了不少。

倍速链输送线能成为重载输送的放心之选,核心还是材质扎实+设计贴心+场景适配。从汽车电机、减震器到储能电池模组,它凭着强承重、稳运行、长寿命的优势,解决了重型物料输送的不少痛点。对于汽车零部件制造这类对重载有高要求的行业来说,这种既耐用又灵活的输送线,或许正是提升生产效率、降低维护成本的靠谱选择。