当我们打开智能空气监测仪、刷到物联网环境数据报告,或是听说 AI “电子鼻” 能精准识别气体成分时,很少有人会想到,这些黑科技的核心 —— 气体传感器,正经历一场 “固态革命”。

传统液态电化学传感器统治市场多年,而固态聚合物传感器的横空出世,直接改写了气体检测的游戏规则。今天就带大家全方位拆解这两种技术的核心对决,看看为什么固态传感器能成为物联网时代的 “香饽饽”!

先搞懂:两者都基于同一个 “底层逻辑”

其实不管是固态还是液态传感器,核心检测原理是一致的 —— 都靠 “电化学魔法” 干活。

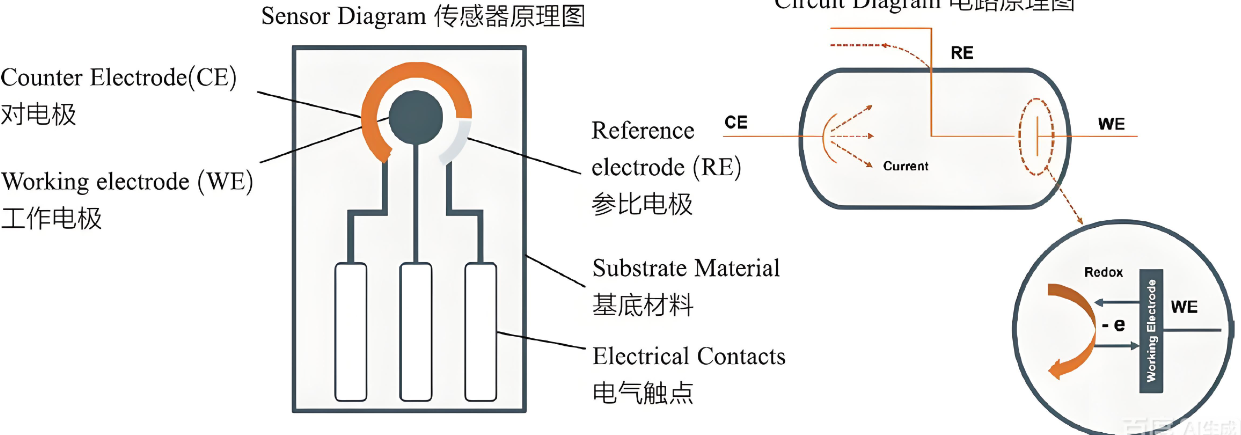

简单说,传感器里有三个用贵金属做的电极,和电解质紧密接触。当气体通过多孔膜扩散到电极上时,会发生氧化或还原反应,产生微弱的电流信号。这个信号和气体浓度成正比,外部电路把信号转换成标准数据,我们就能知道空气中的气体含量了。更贴心的是,这种技术不用外接电源,完全无功耗,实用性拉满。

但别以为原理相同就没差别,就像同样是做饭,用柴火灶和电烤箱的体验天差地别,固态和液态传感器的核心差异,藏在 “结构” 和 “工艺” 里。

结构大比拼:液态是 “笨重老古董”,固态是 “迷你黑科技”

先看传统液态传感器:它就像个 “全副武装的胖子”—— 必须有塑料外壳,还要用胶密封得严严实实,里面装着酸性液态电解液,为了防止电解液泄漏或干涸,还得专门设计储酸罐。

这就带来了一堆麻烦:塑料外壳怕酸腐蚀、怕温度变化,时间长了容易老化破损;储酸罐让传感器体积大大增加,想装到小巧的物联网设备里难上加难;更危险的是,电解液容易吸放水 —— 潮湿环境下会渗漏腐蚀电子设备,干燥环境下会干涸导致传感器报废,简直是 “娇气又危险”。

再看固态聚合物传感器:它直接颠覆了液态的设计逻辑 —— 没有塑料外壳,没有储酸罐,核心部件都集成在陶瓷基板上。电极和接线是分层印制的,最后一层直接做成导电引脚,能直接焊接使用,体积小巧到可以轻松嵌入各种智能设备。

更关键的是,它用固态聚合物电解质替代了酸性液态电解液,不仅没有腐蚀、泄漏的风险,搬运和安装也超级方便,完全不用操心 “密封防护” 的问题,堪称气体传感器里的 “极简主义优等生”。

工艺与性能:手工 vs 自动化,差距不止一点点

如果说结构是 “先天基因”,那生产工艺就是 “后天修炼”,而这正是固态传感器的 “王牌优势”。

液态传感器的生产全靠手工:电极要分开做,再用铂丝一个个连接,最后还要小心翼翼地接到触点管脚上,全程得提防酸性电解液碰到引脚。这种手工模式不仅效率低、产能有限,还容易出现误差,批量生产的传感器性能一致性很差。

而固态传感器直接实现了 100% 全自动化生产:陶瓷基板、电极、电解质分层构造,一次能生产大量传感器,就像印刷报纸一样高效。这种批量印刷工艺不仅让传感器质量更稳定,还能大幅提升产能,完美适配物联网设备 “规模化部署” 的需求。

在性能表现上,两者的差距更是肉眼可见:

温湿度适应性:液态传感器的温度上限只有 - 20℃,0℃以下电解液会结冰,高温下又会干涸;湿度只能适应 10%-90%,太干太湿都容易 “罢工”。而固态传感器能扛住 - 40℃到 70℃的极端温度,数分钟内就能适应温度变化,湿度适配范围扩展到 10%-95%,哪怕有冷凝水也不会影响核心性能。

寿命与维护:液态传感器寿命短,还得定期维护;固态传感器不仅长寿命、抗中毒,还能实现 “免维护”,装上去之后基本不用管,大大降低了使用成本。

响应速度与精准度:液态传感器反应慢,信号输出非线性;固态传感器响应速度飞快,能即时反馈环境变化,而且信号纯线性、重复性好,检测数据精准不跑偏。

应用场景:谁才是物联网时代的 “核心担当”?

随着物联网、AI 技术的爆发,气体传感器的应用场景越来越广 —— 从家庭空气监测、工业环境预警,到智慧城市、AI “电子鼻”,对传感器的要求也越来越高:体积要小、性能要稳、适应复杂环境、还要能批量部署。

传统液态传感器因为体积大、维护麻烦、温湿度适应性差,很难满足这些需求,逐渐被市场边缘化。而固态聚合物传感器完美契合了物联网的核心诉求:小体积能嵌入各种智能终端,免维护降低部署成本,全自动化生产保障批量供应,宽温湿度适应能力能应对不同场景,成为了物联网环境空气监测、AI 人工智能鼻子的核心器件。

结语:技术革新,让监测更精准、生活更安心

从液态到固态,气体传感器的进化,不仅是一场技术升级,更是物联网、智能监测领域的 “基础设施革新”。固态聚合物传感器用更小巧的体积、更稳定的性能、更安全的设计,解决了传统技术的诸多痛点,让气体检测变得更精准、更可靠、更便捷。

未来,随着固态技术的不断普及,我们会在更多场景感受到它的魅力 —— 比如更小巧的便携式监测仪、更智能的家庭空气净化器、更精准的工业安全预警系统。这场 “固态革命”,正在悄悄改变我们的生活。

你觉得固态气体传感器还能应用在哪些场景?欢迎在评论区留言讨论,一起解锁黑科技的更多可能!