走进任何一家现代工厂,都能看到工人反复搬运料箱的场景,这些看似简单的工作背后,隐藏着制造业成本结构的秘密——物料搬运可能占制造业劳动成本的25%和整体制造成本的15%。

工厂管理者们正面临着一个现实困境:看似简单的物料搬运工作,实际上已成为制造业利润的主要消耗点之一。据行业数据,物料搬运可能占制造业劳动成本的25%,占整体制造成本的15%。

更为严峻的是,高达50%的工人工伤赔偿申请与人工物料搬运活动有关。这些数字背后,是企业日益增长的成本压力和难以解决的劳动力短缺问题。

随着生产节拍的加快和工艺精度的提升,传统人工搬运在效率、准确性和安全性方面的短板日益凸显。工人在连续搬运过程中容易疲劳,节拍会从最初的30秒逐渐延长,准确度也会下降,而这些问题正是新一代智能搬运技术着力解决的痛点。

传统自动化解决方案往往陷入“不可能三角”的困境——在泛化性、节拍与成功率三个指标间难以取得平衡。早期的AGV系统虽然实现了自动化搬运,但需要依赖地面二维码、磁条等信标装置,部署周期长达数周甚至数月。

这些刚性系统难以适应现代制造业小批量、多品种的生产模式,任何产线调整都需要重新布置导航设施。

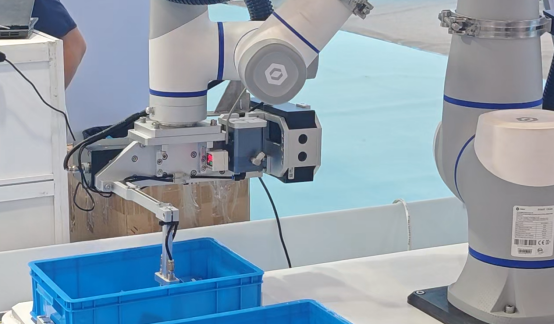

富唯智能的复合机器人通过“手、脚、眼、脑”的高度融合,打破了这一传统局限。它集协作机器人、移动机器人和视觉引导技术于一体,搭载ICD系列核心控制器,实现一体化控制,可以对接产线系统。

这样的设计让搬运机器人替代人工划算吗的答案更加清晰——它不仅在成本上具有竞争力,更在柔性生产方面展现出独特价值。

03 投资回报,数字背后的真实价值当企业考虑引入自动化搬运解决方案时,最核心的问题无疑是“搬运机器人替代人工划算吗”?

富唯智能复合机器人通过“开箱即用”的设计理念,最快可实现15分钟现场快速部署,极大地缩短了投资回报周期。系统兼容性极高,可兼容市场大部分智能化设备,包括2D相机、3D相机、机器人夹爪、协作机器人、移动AMR等,并支持多种通讯方式。

相较于传统方案需要数周甚至数月的部署周期,这种快速部署能力本身就构成了显著的经济优势。

04 超越成本,复合机器人的柔性价值智能复合机器人的经济性不仅体现在直接成本节约上,更体现在其带来的柔性生产价值。随着“人工智能+”行动的推进,制造业对于能够适应小批量、多品种生产模式的设备需求日益增长。

富唯智能复合机器人凭借其模块化设计和快速换型能力,换型时间可缩短60%以上,完美契合了这一趋势。

在实际应用中,复合机器人可使协作机器人有更广阔的作业空间,同时2D/3D视觉系统提供高精度的定位引导。这一特性使其能够轻松实现不同工位物料的自动搬运、分拣、装卸等工作,广泛应用于汽车、电子、新能源、机加工等行业。

在汽车制造行业,富唯智能复合机器人已成功应用于多家大型汽车零部件生产企业,实现了上下料环节的自动化操作。一家引入该系统的企业,成功解决了过去上下料效率低下、质量不稳定的问题。

在金属加工领域,系统通过3D视觉引导技术与多模态抓取算法,可精准识别无序堆放的工件,定位精度高达±0.2mm。在金属圆管加工场景中,系统实现了单件节拍6秒的高效抓取,成功率达99%,远超人工效率。

虽然复合机器人单次作业效率可能暂时无法超越熟练工人,但机器人可以保持稳定节奏连续作业10-20小时,而人力效率会随工作时长下降。

随着技术的不断成熟和成本的持续优化,富唯智能复合机器人正从“成本替代”工具,转变为柔性智造的核心载体,推动着制造业向更高效、更安全、更智能的未来迈进。