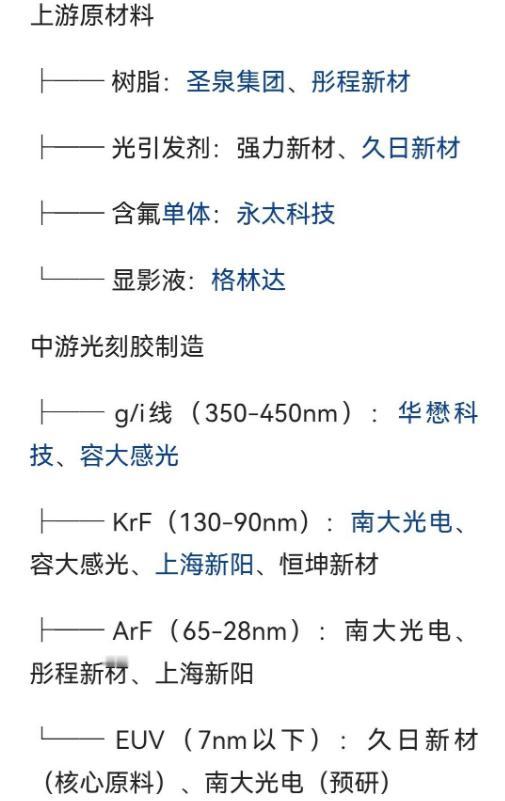

日本对中国唯一能够反制的,就是高端光刻胶,但是光刻胶的原材料,也是中国把控。如果日本敢还手,我们有一万种方法让日本去工业化。这次中国出手,我们不仅要教训日本,同样也是给全世界立规矩。 说到光刻胶,日本企业确实垄断,全球85%的ArF高端胶,但他们的底气来自哪里? 东京应化的KrF胶生产线,用的是中国北方华创的涂布机;信越化学的树脂合成,依赖河北凯诺中星的“除金杂纯化”技术。 这种能把金属杂质降到百亿分之一的工艺,去年刚打破日本20年的技术封锁。 更关键的是,光刻胶里70%的溶剂是,电子级γ-丁内酯,全球60%的产能在中国宁夏,一吨成本比日本低40%。 当日本把光刻胶审批周期从10天拖到90天,中国企业转头就把国产KrF胶的市场占有率,从15%提到42%,南大光电的ArF胶已经打进中芯国际的14nm产线。 这就回到原材料的死穴。日本高端制造的三大命门——稀土、半导体基材、特种合金,样样被中国卡死。 造新能源车电机的镝铁硼,日本98%靠进口,其中75%来自中国包头的稀土高新区;半导体晶圆抛光用的碳化硅微粉,全球70%产能在山东淄博;连F-35战机隐身涂层的石墨纤维,都得从吉林碳素厂拿货。 这些东西看着不起眼,却是日本4300家军工关联企业的“工业血液”。2026年1月6日的两用物项管制清单,直接切断了日本把民用材料转军用的通道。 比如三菱重工的潜艇耐压壳,没了中国的超高强钢,只能用老型号凑合,耐压深度从600米退回到400米。 日本不是没想过找替代。这几年他们在澳大利亚砸了200亿日元建稀土分离厂,结果能耗是中国的4倍,纯度还差两个量级;从美国买镓锗,价格翻了3倍不说,运输周期长达3个月。 更致命的是产业链协同——爱知县的丰田供应商集群,60%的稀土永磁体来自中国,断供两周就有120家中小企业停产。 这种“链式反应”,比单纯的GDP损失更可怕:当丰田城的汽车工会开始游行,自民党的票仓就会松动,高市早苗的涉台言论,最终要让日本普通工人买单。 中国的反制逻辑很清晰:你打光刻胶的“技术牌”,我就抽原材料的“地基桩”。这种非对称博弈的底气,来自过去十年的产业链深耕。 比如孙凤霞团队在河北憋了5年,把光刻胶树脂单体的批次稳定性做到99.99%,代价是全家住在工厂宿舍;徐州博康的KrF胶生产线,连美国专家都承认“良率追上了东京应化2018年的水平”。 这些突破不是新闻里的数字,而是实实在在的产能——2025年中国光刻胶原材料自给率已经从2019年的7%涨到38%,留给日本的时间窗口正在关闭。 更深远的是立规矩。这次管制不仅针对日本,更是给全球看:在中国核心利益面前,任何“技术卡脖子”都是纸老虎。 德国化工巨头巴斯夫,最近悄悄把光刻胶原材料产能向中国转移,因为他们算明白账:全球80%的电子级氢氟酸在中国生产,得罪中国意味着失去整个东亚供应链。 这种示范效应,比单纯的贸易数据更有威慑力——当荷兰ASML开始评估光刻胶国产化替代方案,当韩国三星加速在西安布局光刻胶研发中心,说明中国的产业链话语权正在重构游戏规则。 日本的误判在于高估了技术优势,低估了中国的战略耐心。 他们以为光刻胶的验证周期(平均18个月)能拖延中国替代,却没料到中国用“原材料-树脂-成品”全链条突破压缩时间:凯诺中星的超高纯单体直接供给彤程新材,后者的KrF胶从研发到量产只用了22个月,比行业平均快了一半。 这种“集团军作战”的模式,让日本的单点封锁失去意义。现在日本半导体协会的数据显示,2025年对华光刻胶出口量下降17%,而中国本土光刻胶企业的融资额增长了240%,此消彼长之间,胜负已分。 这场较量没有硝烟,却比战场更残酷。当日本经济产业省的官员翻着160页的管制清单发愁,中国的工程师正在实验室调试EUV光刻胶的配方。 历史总是相似的:上世纪80年代美国用半导体协定打垮日本,今天中国用产业链自主破局。 不同的是,这次我们不仅要赢,还要让全世界明白:在主权问题上,任何技术讹诈都换不来妥协,只会换来更彻底的产业链重构。 这才是中国出手的真正分量——不是教训日本,而是给所有试图触碰底线的国家,立一个新的规矩。

评论列表