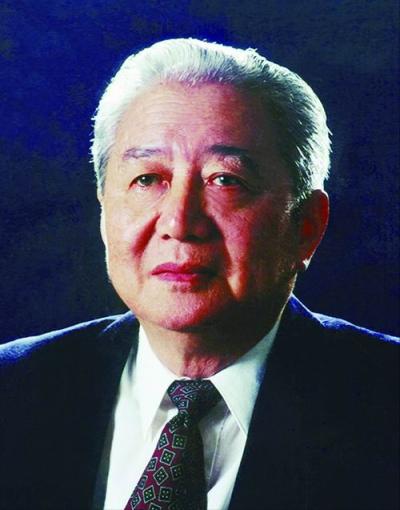

2001年,美国一招让我国堆积如山的己内酰胺产品变成废品,中石化的几位资深技术人员正感到绝望的时候,有一个人的出现改写了这个结局。 2001年,一场没有硝烟的技术战争正在中国化工行业悄然上演,中石化巴陵分公司和石家庄化纤的仓库里,堆满了卖不出去的己内酰胺产品,这种看似普通的白色颗粒,却是制造尼龙、塑料不可缺少的关键原料。 国际市场突然变脸,进口产品大幅降价,让刚刚起步的中国己内酰胺企业措手不及,原本每吨1.8万元的产品,瞬间跌到1.2万元,而生产成本却居高不下。两家企业眼看着就要被这场价格战拖垮,数千名工人的饭碗岌岌可危。 问题的根源在哪里?答案让人沮丧:核心技术完全受制于人,生产线上最关键的催化剂全部依赖进口,不仅价格昂贵,技术还被国外公司牢牢把控。想要降低成本,几乎是天方夜谭。 就在企业最绝望的时候,一个78岁的老人主动请缨,他叫闵恩泽,中科院院士,在石油化工领域摸爬滚打了几十年。很多人觉得这个年纪该颐养天年了,但他却坚持要进车间,要搞技术攻关。 闵恩泽的想法很简单:既然进口催化剂卡了我们的脖子,那就自己研发。但说起来容易做起来难,当时国内在这个领域几乎是一片空白,要从零开始突破国外几十年的技术积累。 2002年3月,闵恩泽正式挂帅“己内酰胺绿色生产技术”攻关项目,他没有选择在实验室里闭门造车,而是直接把团队拉到生产一线,在巴陵石化搭建试验平台。每天穿着工作服,在充满化学气味的车间里分析数据、调试设备。 最关键的突破来自钛硅分子筛催化剂的研发,这种新型催化剂不仅能大幅提高反应效率,还能显著降低能耗和废物排放。团队用了整整一年时间,经历了数百次失败,才找到最佳的配比和制备工艺。 与此同时,他们还对整个生产流程进行了革命性改造,传统工艺产生的废水处理成本高昂,新工艺直接从源头减少污染物生成,让环保成本大幅下降。这在当时是个超前的理念,绿色化学在国内刚刚起步。 2003年9月,改造后的生产线正式投产,结果让所有人震惊:产能从原来的2万吨跃升到7万吨,产品合格率提高了12个百分点,而生产成本却下降了近30%。更重要的是,产品质量完全达到国际先进水平。 市场反应是最好的验证,曾经滞销的己内酰胺产品,不仅在国内重新打开销路,还开始向海外出口。国外同行惊讶地发现,中国产品不仅价格更有竞争力,质量和环保指标也毫不逊色。 这场技术突围的意义远超单个项目的成功,它打破了国外技术垄断,让中国己内酰胺产业真正站稳了脚跟。更重要的是,培养了一大批自主创新的技术人才,为后续发展奠定了基础。 闵恩泽的故事还在继续,即使获得了国家最高科学技术奖,84岁的他依然坚持在科研一线。他常说:“科学家的价值就在于解决实际问题,不是为了发论文,而是为了让技术真正服务于国家建设。” 十几年过去了,中国己内酰胺产业已经完全改变了面貌,从当年的进口依赖,到如今的产能全球第一,自给率超过90%。这背后,是一代代科技工作者的接力奋斗,也是自主创新精神的最好诠释。 回头看那场2001年的危机,也许是一次化危为机的契机,正是外部压力,倒逼中国企业走上了自主创新的道路,而闵恩泽和他的团队,用实际行动证明了一个道理:关键核心技术是要不来、买不来、讨不来的,只有掌握在自己手里,才能真正掌握发展的主动权。 如今走进现代化的己内酰胺生产车间,自动化设备高效运转,环保指标全面达标,很难想象20年前这里曾经历过怎样的困境。技术的力量改变了一个行业的命运,也改变了无数人的生活。 信源: 中国科学院--人民网:闵恩泽的创新之道——国家需要什么我就做什么、商务部公告2002年第35号(商务部官网)、科技部2003-KJ-046号验收报告(国家科技报告系统)、发改高技〔2003〕1589号文件(国家发改委官网)、中石化2001年度财报(上交所公告)[凝视]