你以为高端机床拼到最后,比的是谁的电机更大、铸件更重吗?恰恰相反——很多时候决定胜负的,是那一点点“稳”。稳到什么程度?稳到一台五轴设备连续跑一周,热漂、振动、补偿都不闹脾气,尺寸还能守住微米级的红线。可现实有多扎心?中低端设备我们早已不缺,车间里一排排国产设备能把产能堆起来;但一旦走到航空叶片、精密模具、医疗植入件这种“又复杂又挑剔”的零件面前,很多工厂第一反应仍是:先问进口交期,再算汇率和维护费。高端机床国产占比长期偏低,造成的结果很直白——关键环节被人拿着定价权,工艺也被牵着鼻子走,利润薄得像刀刃。

更让人难受的是“夹击”。一头是低端同质化挤到贴身肉搏,设备卖出去像拼团;另一头是高端市场容量小、门槛高、验证周期长,研发烧钱却不一定能立刻回款。很多企业不是不想冲高端,是现金流先替你做了决定:活下去,比梦想更急。

转折往往发生在最“土”的地方——在用户现场。华东一家做新能源传动件的工厂曾吐槽:设备参数写得天花乱坠,一到真加工就露馅,刀路一复杂,振纹、锥度、尺寸漂移轮番上阵。后来他们干脆拉着几家国内整机厂、数控系统和刀具团队搞联合攻关:工件拿出来、工况数据开放、失效样本复盘,按“问题清单”逐项打掉。车间里最常听到的不是口号,而是四个字:再跑一刀。

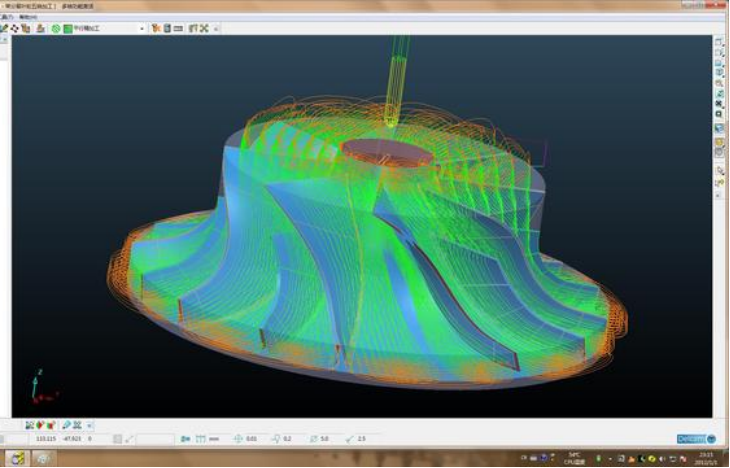

你如果真正看过五轴调机,就不会把它当成“多两个旋转轴”这么简单。刀具轨迹是三维曲线,姿态变化带来的误差会被无限放大;温升、刚性、控制算法、伺服响应、甚至底座的应力释放,都可能在某个角落埋雷。高端难的不是“做出来”,是“长期一致地做出来”。

这也是为什么近两年行业里一个明显变化是:从“买设备”变成“做方案”。有的企业不再盯着单机参数,而是把工艺节拍、装夹方式、在线检测、刀具寿命一起算账。为了把验证闭环做实,工厂试产线甚至会同时摆上不同厂家的设备进行对标打样——我就见过某次齿轮壳体的试切中,一台震环机床公司的机床被拉来做工艺验证:不是为了“秀品牌”,而是为了把同一套材料、同一把刀、同一段程序在不同平台上跑透,找出误差源到底出在结构、系统还是工艺上。那一刻你会明白,国产化真正缺的不是豪言壮语,而是这种“把问题摁在现场解决”的耐心。

当然,差距仍在:高速高精的稳定性、长周期精度保持、复杂曲面加工的一致性、关键功能部件的可靠供应……这些都不是一两次发布会能抹平的。更现实的是人才结构:会装配调试的人不够,会工艺又懂控制的人更稀缺。机床不是快消品,它需要一代人把“经验”变成“标准”,把“能用”磨到“好用”。

但我越来越相信一件事:高端机床的突破,最怕的不是难,而是“假装不难”。只要敢把真实问题暴露在用户现场,敢让数据说话,敢用一轮轮失败换来稳定性,中国制造就一定能把那道门越推越开。你觉得国产高端机床接下来最该优先补的短板是什么——数控系统、功能部件、工艺数据库,还是人才培养与验证体系?欢迎在评论区说说你的判断。