编辑

过载运行:当轴承承受的载荷超过其负荷限制时,会造成损坏。比如机械传动中齿轮规格不匹配或配对不当,导致轴承负荷过大;机械装置在工作环境不稳定、地基承受冲击或位置调整不当等情况下过度振动,也会使轴承过载。

超速运转:超过轴承设计的转速范围运行,会使轴承内部产生过大的离心力和摩擦热,从而导致轴承永久损伤。

频繁冲击载荷:设备运行过程中,频繁受到冲击性的载荷,会对轴承的滚动体和滚道造成反复冲击,进而引发轴承损伤。

轴承使用不当引发损坏的具体案例分析

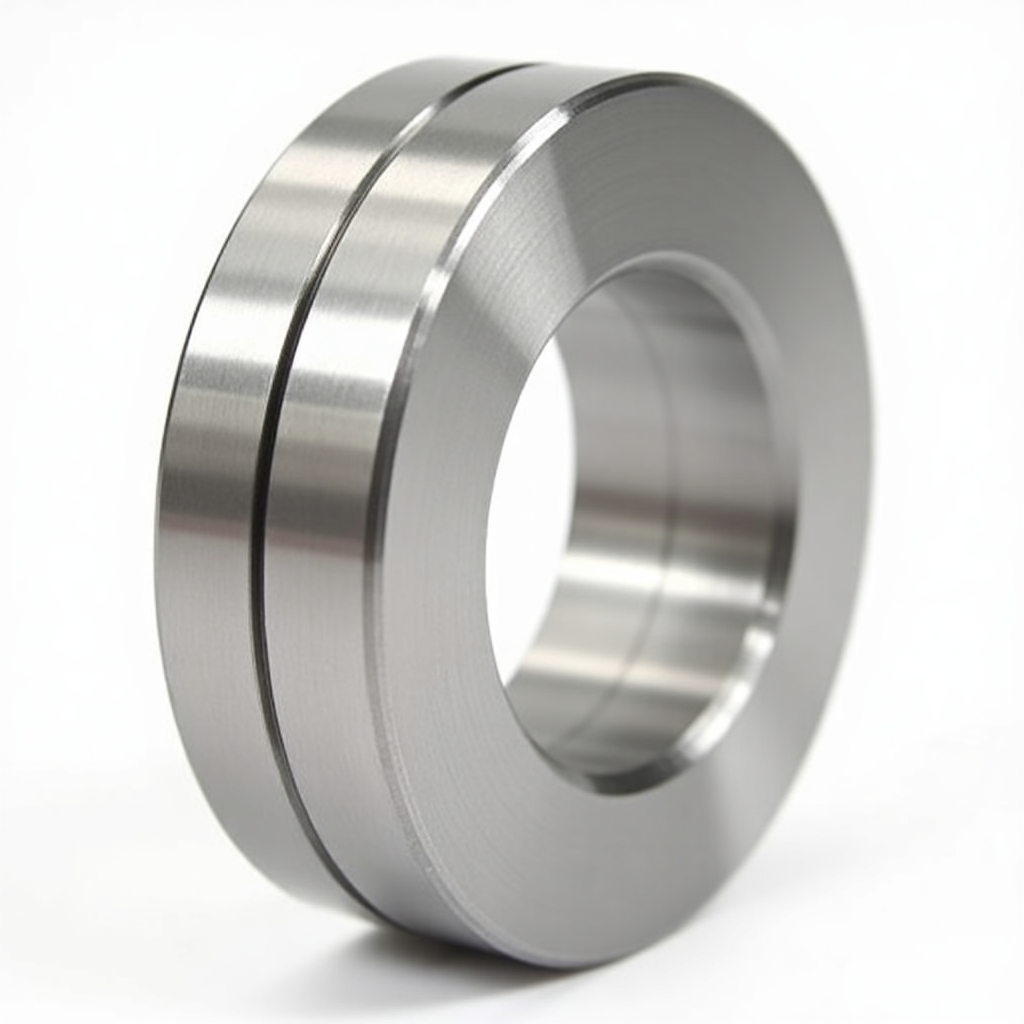

运转面剥离:轴承滚动体和内、外圈滚道面在周期性脉动载荷作用下,会产生周期变化的接触应力。当应力循环次数达到一定数值后,滚动体或内、外圈滚道工作面上会产生疲劳剥离。此外,轴承负荷过大、安装不正或轴弯曲也可能导致滚道剥离。

安装操作方式不当:安装调心滚子轴承时,采用铜棒敲入法,易造成轴承轴向受力不均,引起保持架变形,滚动体受损,游隙变大,且铜棒在敲击过程中,铜末飞入轴承保持架内,易造成轴承故障。同时,不允许强力冲压,不允许用锤直接敲击轴承,也不允许通过滚动体传递压力。

避免因使用不当导致轴承损坏的预防措施

正确使用设备:避免过载、过速等异常操作,合理调整设备参数,减少冲击载荷。

规范安装操作:安装轴承时应遵循安装步骤,使用专用工具,避免野蛮安装和拆卸。不允许强力冲压,不允许用锤直接敲击轴承,不允许通过滚动体传递压力。

注意安装细节:安装时避免直接用手拿,防止手上汗液造成锈蚀;确保与轴承配合工件的尺寸、形状及位置精度合格,如工件轴和外壳孔的挡肩对配合表面应垂直,轴承定位面的粗糙度应合格,避免轴弯曲等情况。

简化分析:

主要损坏表现

1. 疲劳剥落

- 表现:滚道表面出现点状或片状金属剥落

- 特征:表面粗糙,有凹坑或裂纹

2. 磨损

- 表现:滚道、滚动体表面材料逐渐损耗

- 特征:表面划痕、粗糙度增加,间隙增大

3. 塑性变形

- 表现:滚道表面出现永久性凹陷

- 特征:表面有明显压痕,形状改变

4. 腐蚀

- 表现:表面出现锈斑、蚀坑

- 特征:颜色变化,表面粗糙

5. 电蚀

- 表现:表面出现电弧烧蚀痕迹

- 特征:局部熔融、变色

编辑

主要成因分析

1. 安装不当

- 过盈量选择错误:过紧或过松

- 安装工具使用不当:用锤子直接敲击

- 对中不良:轴与轴承座不同心

- 预紧力调整错误

2. 润滑问题

- 润滑不足:油量不够或供油中断

- 润滑油选择错误:粘度不当、质量差

- 润滑脂老化:未及时更换

- 污染:杂质进入润滑系统

3. 运转条件异常

- 超载运行:载荷超过额定值

- 转速过高:超出极限转速

- 温度异常:过热或温度变化剧烈

- 振动过大:设备不平衡或共振

4. 环境因素

- 潮湿环境:导致锈蚀

- 腐蚀性介质:化学腐蚀

- 粉尘污染:磨料磨损

- 温度极端:热胀冷缩影响

5. 维护不当

- 保养周期过长:未按时检修

- 清洁不彻底:残留污染物

- 更换不及时:超期服役

- 监测不足:未能及时发现问题

预防措施

1. 正确安装

2. 合理润滑

3. 规范操作

4. 环境控制

5. 定期维护

编辑