从事BMC、酚醛等热固性材料注塑的同行都清楚,模具流道设计得当与否,直接关系到生产能否顺利进行。这里整理出一份清晰的设计指南与常见陷阱提醒,供参考。

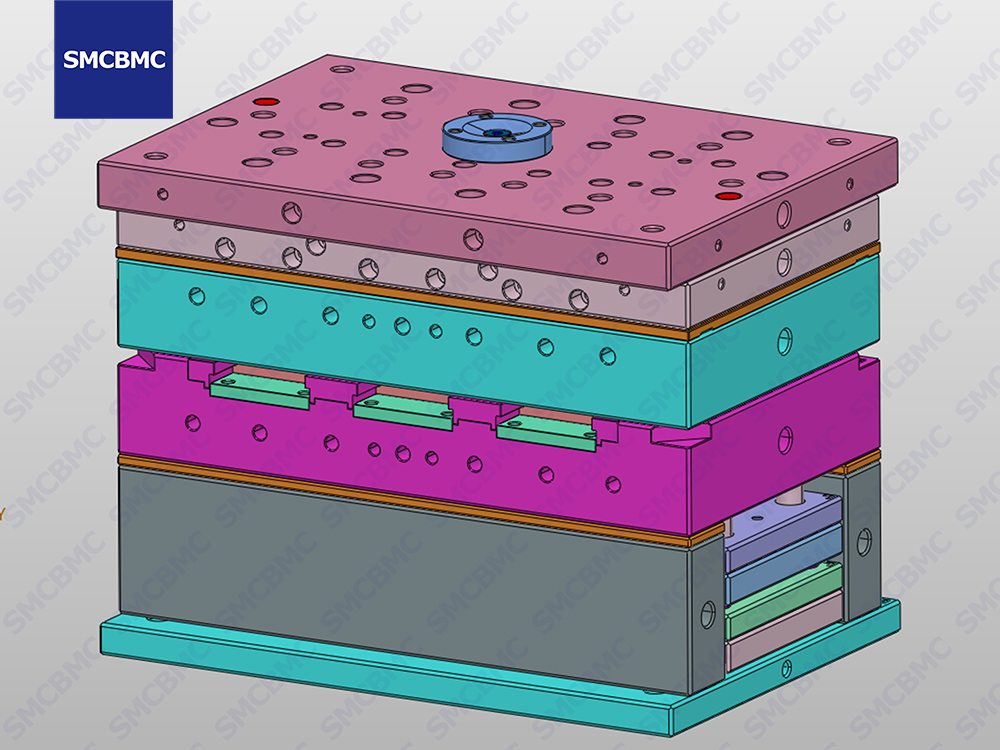

热固模具设计

第一步:确定设计原则

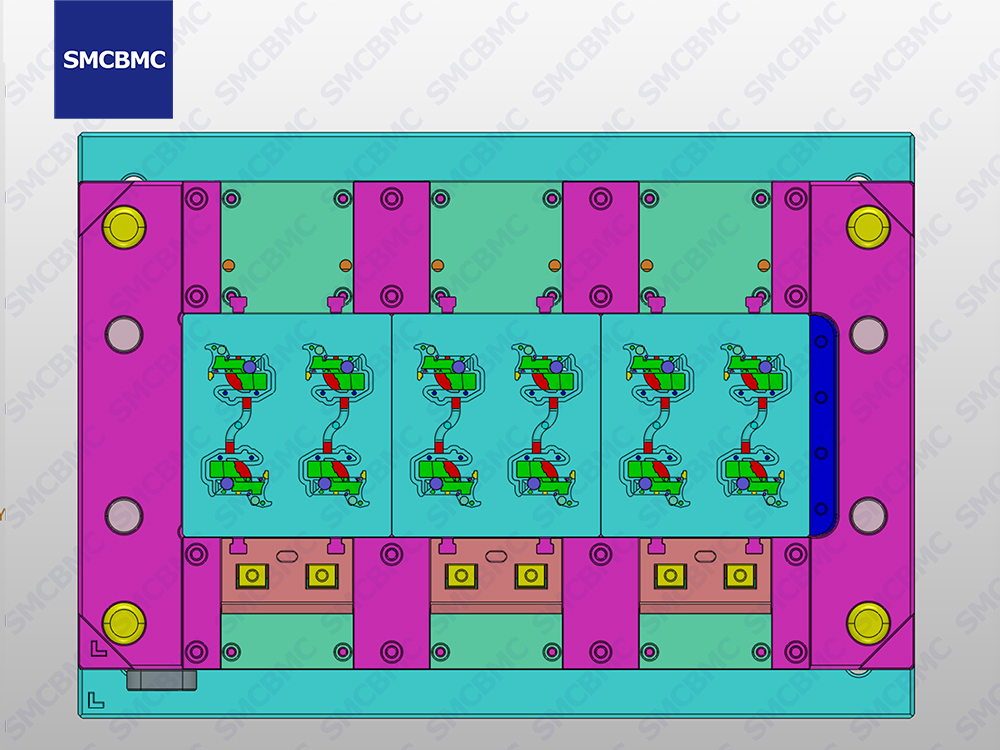

核心原则:快速充模,最小滞留。流道尺寸应在保证充满型腔的前提下尽可能小,以缩短材料在高温流道内的停留时间,防止预固化。

第二步:获取关键输入

产品信息:各型腔制品重量、壁厚、布局。

材料数据:向您的材料供应商索取推荐的流道尺寸范围、固化特性曲线,这是最关键的输入。

第三步:进行初步计算

可参考经验公式:分流道直径 D ≈ k × √W。

W:该流道输送的总料重。

k:根据材料流动性选取,一般3.5-5.5。流动性差则选大值。

更直接的方法是参考以下经验范围:

分流道直径:小型件4-6mm,中型件6-8mm,大型件8-10mm。

主流道直径:注塑机喷嘴直径+(0.5-1)mm,锥度2°-3°。

热固模具流道设计

第四步:根据实际情况修正

流程长或壁薄:适当增大流道尺寸,补偿压力损失。

多型腔:必须进行流道平衡设计,通过调整分支长度或直径,使各腔同时充满。

模具热分布:靠近热源或高温区,流道可稍大以防局部过热固化。

第五步:落实细节设计

截面形状:采用全圆形,流动效率最高。

表面处理:必须高精度抛光,降低流动阻力。

可修改性:将关键分流道设计为可换镶块,为试模优化留出余地。

必须避开的陷阱:

盲目套用热塑性塑料的流道设计经验。

忽视材料供应商的特定建议。

为追求美观将流道设计得过于复杂,增加滞留点。

忽略模具温度均匀性对流道内材料状态的影响。

温州金通模具设计

专业支持:流道设计是理论与实践紧密结合的产物。我们温州金通在服务众多BMC零部件项目中,积累了丰富的流道设计调试经验。若您在开发中遇到难题,我们可提供从材料特性分析到模具方案优化的技术支持。