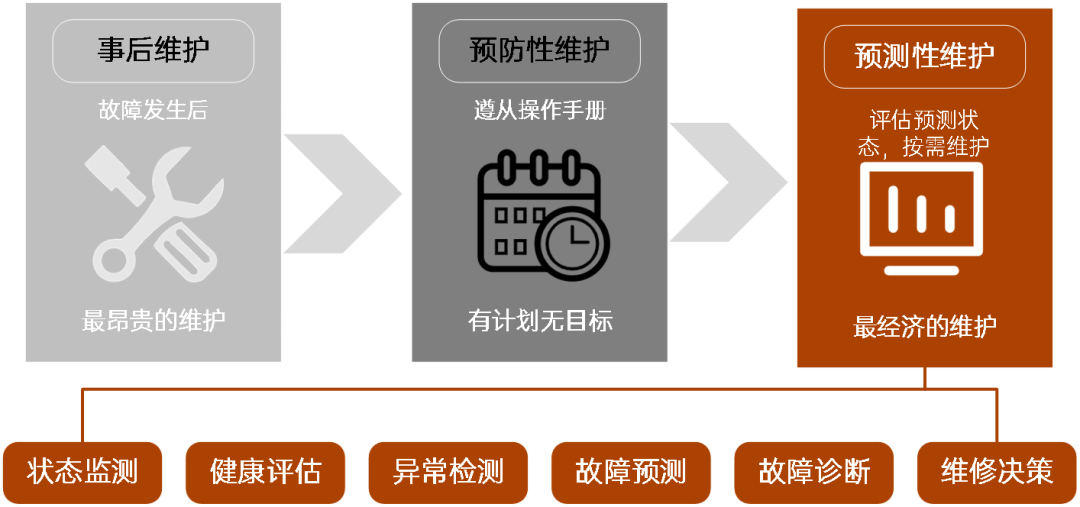

最近我发现一个问题,好多还在厂里管事的朋友,都把预测性维护和预防性维护当成一回事。觉得都是提前保养设备,没必要分得那么细。

结果呢?要么不管设备好坏,到点就停机保养,浪费人工物料;要么光靠经验判断,等故障了才抢修,耽误订单。

那预防性维护和预测性维护到底该怎么选?两者看着差不多,实操起来天差地别。今天我就结合这些年总结的经验,把它们讲清楚,希望能对你有所帮助。

一、预防性维护

这个是工厂最常用的,也是最基础的维护方式。

1、概念

说白了,预防性维护的核心就是固定周期,到点就做。不管设备当下运行状态多好,只要到了规定时间或者规定运行时长,就必须停机保养。

我刚管车间的时候,厂里的数控机床、输送带、液压系统全是这么维护的。

比如机床,说明书要求每运行 500 小时换一次主轴润滑油,每 3 个月校准一次刀具定位;输送带更简单,每月停机检查滚筒轴承、清理托辊,每半年换一次皮带。

那时候我们的维护计划做得很细,哪天哪台设备保养,谁负责拆检,谁负责记录,都列得清清楚楚。

2、优点

这种方式的优点很明显,门槛低,不需要复杂监测设备,基础工具就能搞定;而且能提前规避一些常见故障,比如定期换油减少部件磨损,定期校准保证产品质量。

3、缺点

但缺点也特别突出,就是太死板。

我记得有一次给机床做500小时保养,拆主轴发现润滑油还很干净,最后还是得按规定换掉,几百块直接浪费;

还有一次是输送带刚做完月度保养,才运行3天就轴承抱死,因为赶工负载超标,固定周期根本跟不上损耗速度。

其实这就是预防性维护的核心问题:维护的依据是时间或者运行时长,不是设备的实际状态。设备状态好的时候,维护就是浪费;设备状态差的时候,固定周期根本挡不住故障。

而且预防性维护还有个隐形成本,就是停机时间固定。工厂生产讲究连续运转,尤其是流水线,每次停机保养都会打乱生产节奏。

4、适用场景

不过话说回来,预防性维护不是不好,只是有明确的适用范围。

对于结构简单、故障规律固定、价值不高的设备,它就是最优解。比如车间里的普通电机、小型风机、手动阀门,这些设备没什么复杂的部件,故障基本都是磨损、老化导致的,按固定周期保养完全够用,没必要搞复杂的操作。

二、预测性维护

1、概念

简单来说,预测性维护就是数据说话,动态调整。它不管有没有到保养周期,只盯着设备运行的各项实时数据。数据正常,就让设备继续干;数据超标了,再针对性停机维护。

怎么获取设备的实时数据?

很简单,就是在设备关键部位装传感器。比如在机床主轴装振动传感器,在电机外壳装温度传感器,在液压系统装压力传感器。

这些传感器会把数据实时传到电脑或者手机上,我们能随时看到设备的振动值、温度值、压力值。

2、优势

用过来人的经验告诉你,优势真的很明显。

我最早是在三台高价值加工中心上试水预测性维护的。没花多少钱,就是在主轴装振动传感器,在电机装温度传感器。装完之后效果立竿见影。

一是精准,不用做无用功。有台加工中心运行到800小时,振动数据还没超标,我们就没换油,直接省下一次保养费用;

二是能防大故障,有台设备才运行320小时,振动值突然升高,我们及时调整轴承间隙,避免了主轴报废的大损失;

三是少停机,不会平白无故打乱生产节奏。

3、缺点

不过话说回来,它不是没有门槛。

初期要花传感器的钱,虽然现在不贵,但批量装还是要算成本;

得有人会看数据,知道振动值超标是轴承问题还是润滑油问题;

不是所有设备都适合,没必要给小风机、手动阀门装传感器。

当然,从预防性维护切换到预测性维护,不只是装几个传感器那么简单。最关键的是你得让数据说话,学会分析数据背后的意思。

我自己的经验是,先把一段时间内的设备运行数据和历史维护记录放在一起对比,你就能清晰地看到:哪些设备总是提前保养还出问题,哪些设备其实可以拉长维护周期。

这个分析过程,我之前用FineBI这个分析工具做过,它能把不同系统的数据(比如传感器数据、工单记录、物料消耗)拉通,做成可视化的分析报表,一下子就能看明白维护策略到底哪里不匹配实际损耗,决策起来就有底气多了。

三、两种维护方式的核心区别

讲到这里,可能有人会问,预防性维护和预测性维护的核心区别到底在哪?我从实际工作中总结了5个关键维度,大家对照着看,就能清楚自己的工厂该用哪种方式。

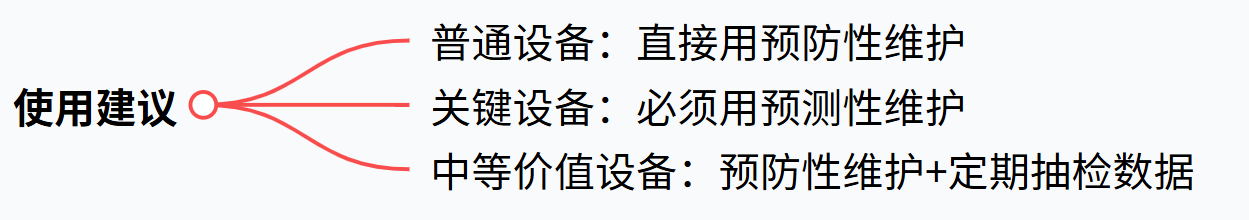

四、使用建议

我一直强调,这两种方式不是谁替代谁,而是要搭配起来用。

1、普通设备

小型风机、手动阀门、普通电机,直接用预防性维护,按固定周期保养,低成本又省心。

2、关键设备

像加工中心、自动化生产线、立体仓库堆垛机这种,必须上预测性维护,靠数据精准管控。

3、中等价值设备

比如液压泵站、中型输送带,可以用预防性维护+定期抽检数据的方式,既不浪费,又能及时发现异常。

关键是要根据自己工厂的实际情况来,别听别人说哪个好就跟风,适合自己的才是最省钱、最高效的。