一辆车的后地板零件,从70多个变成1个,一方面是车企是车企生产效率的提升,而背后车主们面对高昂的修车费和日益见长的保险费,也许只能无奈和苦笑。

长城汽车董事长魏建军在长城的欧拉5发布会上对一体压铸技术进行了质疑,而1天以后理想汽车材料负责人段吉超也发表了一篇“技术干货”,回应了对一体压铸技术的见解。两个车圈大佬隔空交火的辩论,迅速引爆了网络。

一体压铸还是传统铆焊之争

一体压铸还是传统铆焊之争魏建军的质疑,首先来自用户的日常使用场景。他认为,一体压铸零部件的维修性特别差,一旦撞击,不像铁的钢的,我们能整形出来,一体化压铸是铝材,一撞它就‘酥’了,拉不回来,所以用车成本很高。”并且“保险公司也知道这件事,保险费用会变高”。

这番话被外界解读为对采用一体压铸的车企的抨击。随后,“一体压铸无用论”在网上发酵。

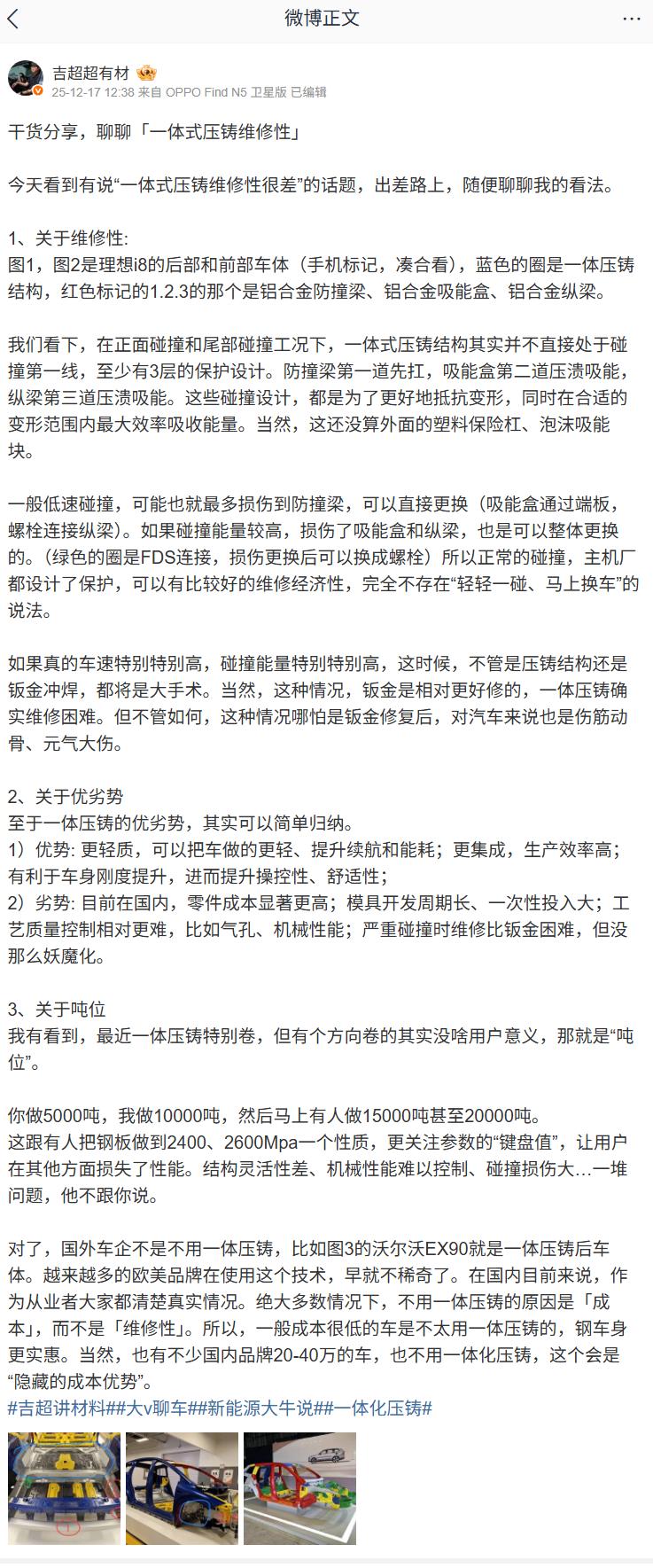

很快,理想汽车的材料技术负责人“@吉超超有材”就做出了公开回应。他以理想i8车型为例,全面进行技术解读,试图澄清公众的误解。

@吉超超有材指出,在正面或尾部碰撞时,一体压铸结构并非首当其冲。碰撞能量会依次被防撞梁、吸能盒和纵梁这三重防护体系吸收。而低速碰撞通常只伤及可单独更换的防撞梁;能量较高的碰撞,也是支持模块化更换的。因此,在常规事故中,车辆的维修经济性是有保障的,不存在“轻微碰撞即需换车”的极端情况。

一体压铸技术的优点

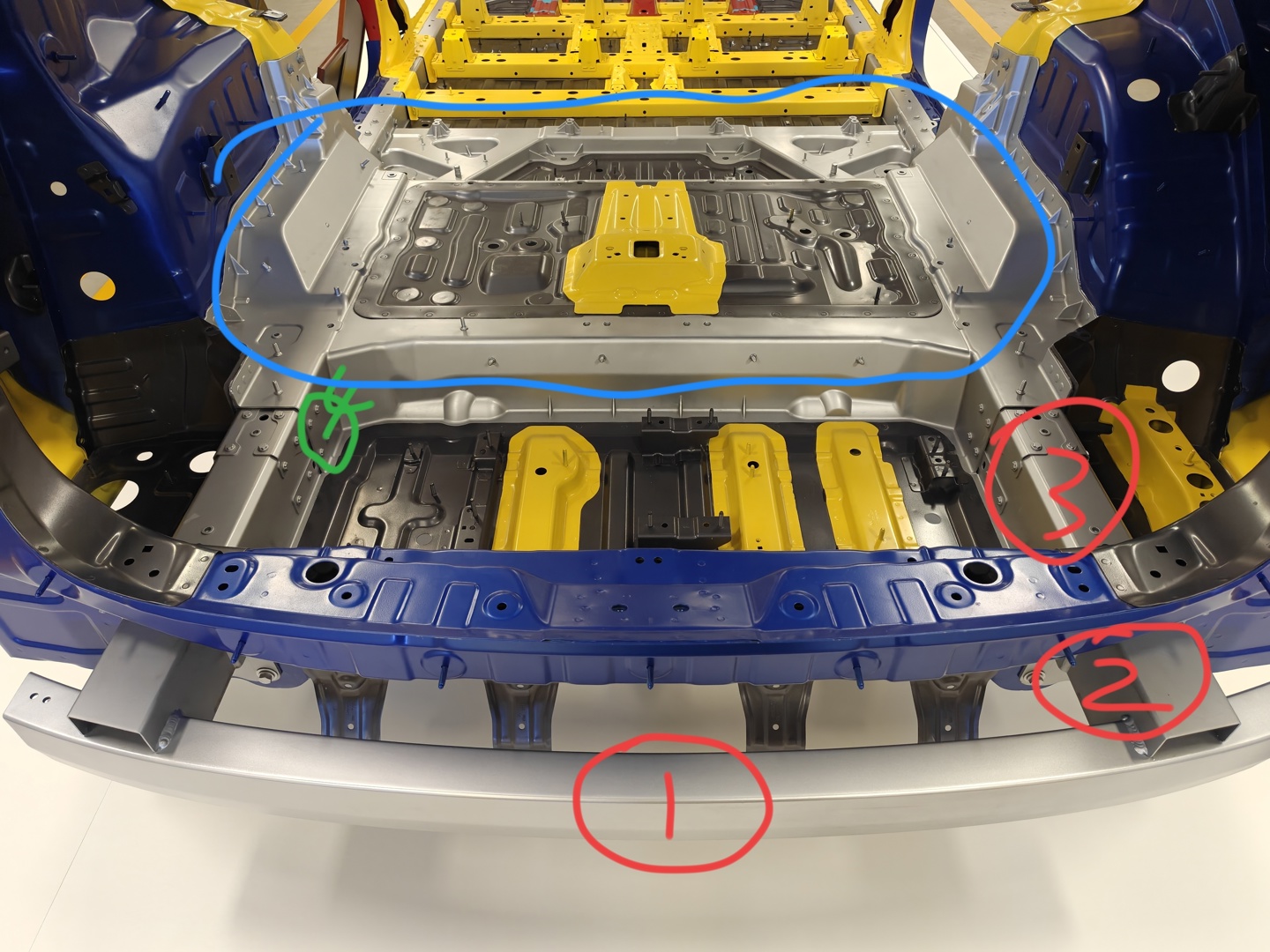

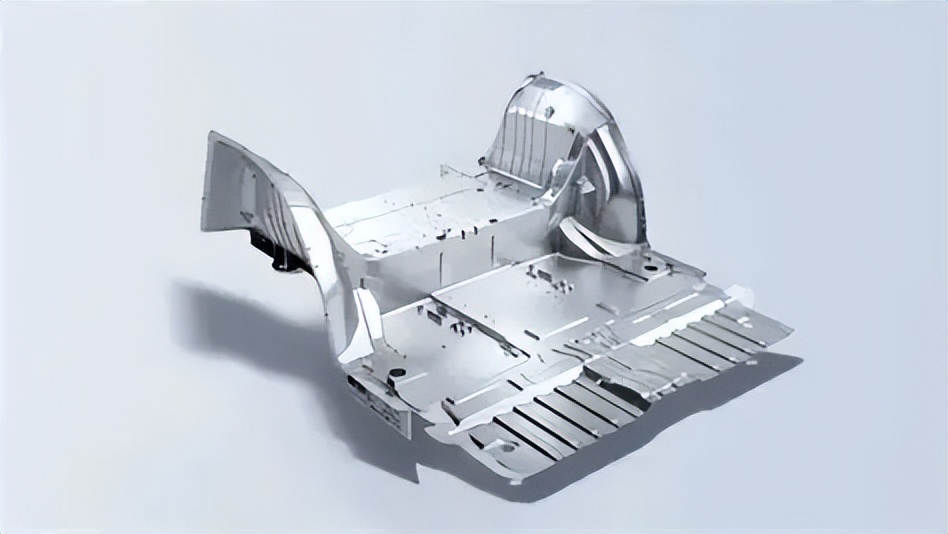

一体压铸技术的优点一体压铸,本质上就是汽车制造业的一场“减法革命”。特斯拉2019年系统性地提出了一体压铸技术设想,并于2020年首次将其应用于Model Y的后地板制造。随后,沃尔沃、大众等传统巨头,理想、小米、小鹏、蔚来等中国新势力纷纷采用。

传统的汽车车身底部零部件是通过数千个焊点拼接而成的复杂车身部件,通常需要大量设备几个小时完成,而一体压铸代替传统的“冲压+焊接”模式,模具设计定型以后,将这些零部件所需要的铝加热成铝水,一次压铸成型。一般只需要几十秒到几分钟就可以完成(特斯拉上海工厂下线一台Model Y仅需35秒),可大幅提升生产效率,降低了大约40%的成本。因减少薄弱焊点,车身扭转刚度可提升10%-30%,另外,由于模型的精度很高,因此,车身装配精度也有很大的提升,提升了车身强度,有助于提升被动安全与操控性。此外,车企的生产线占地减少40%,零件数量减少也降低了管理、仓储和物流成本。可让部件减重10%-30%。有助于电动车提升8%-10% 的续航里程。

车企的成本困境

车企的成本困境当然魏建军的质疑并非毫无道理,一体压铸劣势同样突出。

首先是制造成本。巨型压铸机、昂贵的模具开发周期长、投入大,生产过程中工艺质量控制的难度,都推高了零部件的初始制造成本。

其次是维修成本,遭遇严重碰撞时,一体成型的巨大铝件如果受损,基本上无法维修只能更换。

2023年新能源汽车的车均保费比燃油车高出63%,而一体压铸技术被视为推高维修成本的关键因素之一。分析表明采用一体压铸的车型,保费普遍上涨20%以上。

这也解释了为何一体压铸目前主要集中于中高端车型。对于成本极其敏感的低端价位车型,传统钢制车身方案仍然是理性选择。

基于上述几点原因,也就不难得出为什么长城不待见一体压铸了,长城走量的车型大都是中低端车型,而中高端车型的销量并不足以支撑高昂的巨型压铸机的初始投入。而对于理想汽车而言,其最低点的理想L6的价格也要20多万,目前L系销量150多万辆,从这个角度来说。理想采用一体压铸技术也就顺理成章了。

当然,车价和销量并不是唯一的决定性因素,传统巨头如沃尔沃(EX90)和大众,其实都在应用一体压铸技术[reference:25]。而国内一些定位20万-40万价位的品牌,也并未使用该技术。

未来技术发展方向从市场数据看,一体压铸已是不可逆的趋势。中国一体化压铸行业的市场规模,已从2020年的0.9亿元暴增至2024年的185.7亿元。

对于车企而言,技术路线的选择,不仅是工程问题,更是市场策略。正如“理想代表增程”一样,长城或许也希望通过观点的输出,塑造自身可靠稳定的品牌标签。

真理不辨不明,随着技术的进步,最终受益的是消费者。更激烈的讨论带来更透明的信息。一体压铸能让你的车续航更长、操控更稳,但也可能在极端碰撞情况下让你多掏腰包。