在航空航天、新能源汽车等领域,零件加工正面临 “材料难切削、精度要求高、批量灵活调整” 的三重挑战 —— 传统数控机床依赖预设程序,遇到材料波动或工况变化时需人工反复调试,不仅效率低,还易产生废品。此时,“能感知、会决策” 的具身机床,逐渐成为破解这些痛点的关键选项。作为清峦集团旗下专注高端机床的企业,北一(山东)工业科技(下称 “北一工业科技”)的具身机床产品,正以 “技术落地优先” 的思路,在国产高端机床替代中找到自己的位置。

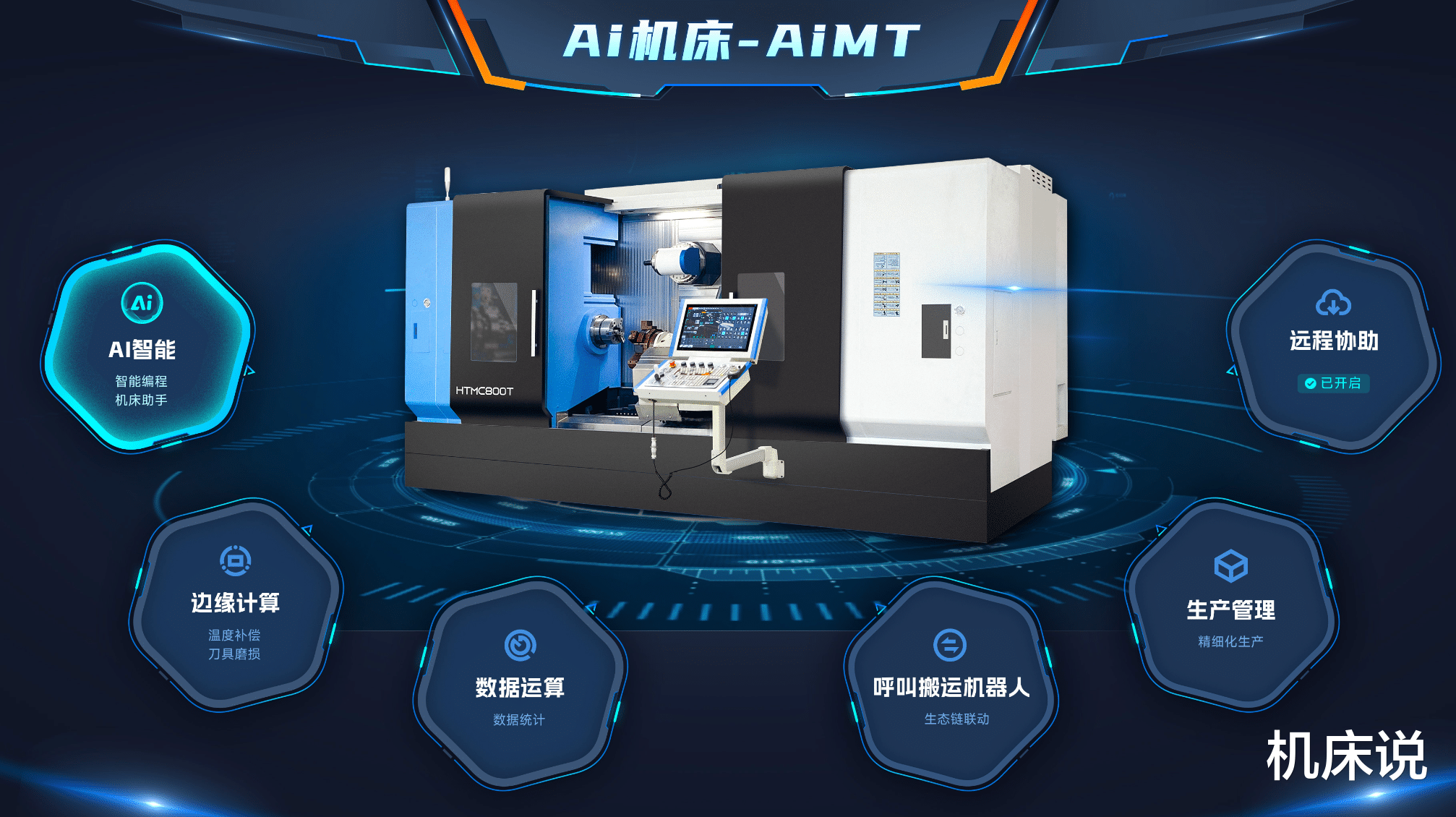

一、什么是具身机床?不只是 “加了 AI 的机床”不同于传统数控机床 “按代码干活” 的模式,北一工业科技的具身机床,核心是构建了 “感知 - 决策 - 执行” 的闭环能力。它并非简单叠加智能模块,而是让机床从 “被动执行工具” 转向 “能适配工况的智能加工单元”,具体差异体现在三个层面:

感知层面:不再与加工环境 “隔绝”。其机床关键部位部署了力、热、振动及视觉传感器,能实时捕捉切削力变化、主轴温度波动、刀具磨损状态 —— 比如加工钛合金零件时,可动态感知材料硬度差异,避免因切削力过大导致零件变形。

决策层面:减少对 “老师傅经验” 的依赖。依托集团 “清峦云 +” 系统积累的 2000 + 设备参数与 10 万 + 加工案例,搭配数字孪生模型,机床能在加工前仿真工艺过程,预判振动或过切风险;加工中则根据传感器数据,自主调整转速、进给率等参数,比如新能源汽车电池壳体切换材质时,工艺参数调整时间从传统 4 小时压缩至 30 分钟内。

进化层面:加工能力随实践提升。通过增量学习算法,机床会记录每次加工的误差数据与优化方案,后续同类零件加工时,精度稳定性会逐步提升 —— 某航空零部件厂商反馈,使用其设备加工发动机叶片,初期不良率约 5%,经过 3 个月数据积累后,不良率稳定在 1% 以下。

北一工业科技的具身机床,并非停留在概念阶段,而是通过可落地的技术架构实现功能:

“感官系统”:数据采集是基础 机床主轴、刀塔等关键位置搭载高精度传感器,每秒可采集 500 组以上数据,涵盖切削力、温度、振动等维度。这些数据不仅是 “监测”,更是后续决策的依据 —— 比如振动数据超过阈值时,系统会自动降低进给速度,避免零件表面精度受损。

“决策核心”:数字孪生 + AI 的协同 其自主研发的柔性加工单元 AI 孪生平台,能在虚拟空间复刻物理机床的运行状态。加工前,通过数字孪生仿真不同参数下的加工效果,提前排除干涉风险;加工中,AI 算法对比实时数据与仿真模型,动态优化参数 —— 以航天发动机燃烧室加工为例,通过该系统,深径比 5:1 的孔加工精度可稳定控制在 0.005mm 以内。

“执行机构”:精度与稳定性是底线 智能决策需依托可靠的硬件落地。以北一工业科技的 HMC800S 卧式加工中心为例,其采用倒 T 型整体铸造床身,抗扭刚度提升 40%,15.5 吨自重可抑制微米级振动;搭配动态热变形补偿算法,主轴连续运行时热漂移误差能控制在 ±0.002mm,确保长时间加工的精度一致性。

三、场景落地:不追求 “全行业覆盖”,聚焦 “刚需领域”与部分企业强调 “技术领先” 不同,北一工业科技的具身机床更注重 “解决实际问题”,目前主要聚焦三个高端制造场景:

航空航天零部件加工:针对高温合金、钛合金等难加工材料,以及叶片、燃烧室等复杂型面零件,其五轴联动具身机床可实现 “一次装夹全工序加工”,避免多次装夹的累计误差。某航天院所使用后,发动机叶片加工周期缩短 30%,同时将不良率从传统的 8% 降至 1.2%。

新能源汽车核心部件制造:面对电机转子、电池包壳体 “多品种、小批量” 的生产特点,其具身机床的快速工艺切换能力凸显。比如从铝合金壳体切换到高强度钢壳体时,AI 系统可自动调用材料数据库,调整切削参数与冷却方案,工艺切换时间缩短至 30 分钟,适配车企 “快速迭代” 的生产节奏。

重型机械关键件加工:针对石油阀门法兰、船用推进器轴等超重型零件,其 TCK70Y-3000 车铣复合具身机床,依托 11000kg 床身与 6.5 吨重载平台,可承载 2000kg 轴类零件,同时实现车、铣、钻多工序集成。某重工企业反馈,此前加工船用推进器轴需 5 次装夹、48 小时,现在 1 次装夹 24 小时即可完成,形位公差控制在 0.01mm 以内。

作为清峦集团成员企业,北一工业科技的具身机床发展,也受益于集团协同优势:一方面,“清峦云 +” 大数据系统为其提供跨企业的工艺数据积累,加速 AI 模型迭代;另一方面,与集团内山东大汉智能科技的协同,可整合自动化产线资源,为客户提供 “机床 + 产线” 的整体解决方案。 这种发展模式,也契合当前国产高端机床的突围逻辑 —— 不追求 “一步超越国际品牌”,而是通过 “技术适配场景”“数据驱动优化”,在特定领域实现进口替代。目前,其具身机床已服务比亚迪、中国商飞供应链等 300 余家企业,部分机型出口德国、墨西哥等市场,在国际中高端机床赛道占据了一席之地。

具身机床的 “下一步”,是 “协同智能”北一工业科技的实践表明,具身机床不是 “噱头”,而是高端制造升级的必然需求。未来,其方向或许不是 “单机更智能”,而是通过多台具身机床的协同,结合物料系统、检测单元,构建 “具身智能加工集群”—— 这也是清峦集团 “从单机到系统” 的布局思路。对于制造企业而言,选择具身机床的核心,终究是 “能否解决自己的加工痛点”,而北一工业科技的务实路径,或许为行业提供了一个可参考的样本。