环形导轨输送线是自动化生产里常用的输送设备,设备稳不稳定,直接关系到生产效率高低。这类导轨本身是模块化、标准化设计,维护成本不算高,但用科学的方式维护,能进一步延长设备寿命,减少故障停机。下面结合产品特性,分享 6 个核心维护要点。

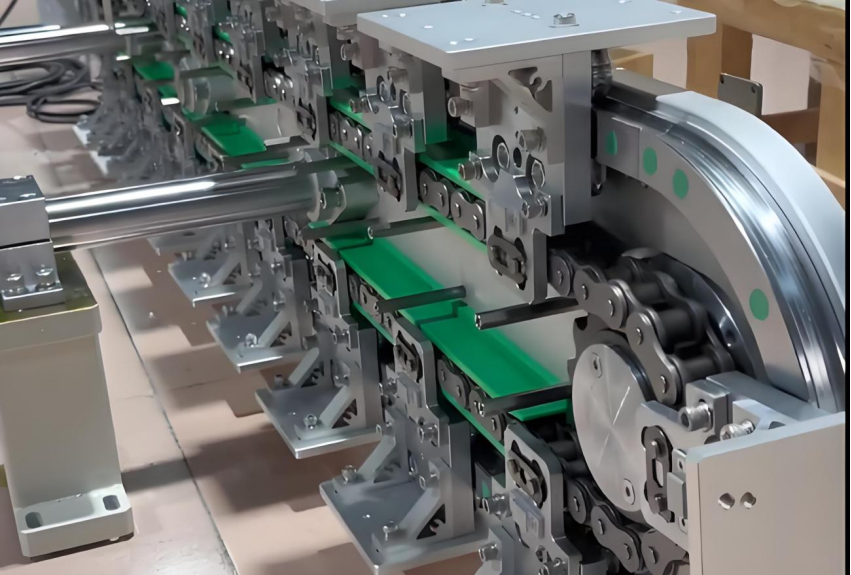

维护的第一步得从选型开始。不同传动方式的导轨,维护需求差别很大。无尘且负载轻的场景,单件重量不超过15kg的话,选同步带传动就好,不用维护还没有油污。负载重、行程长的情况,单件重量不超过50kg,适合用链条传动,安装时要记得预留出分段拆装的空间。小间距立式安装的场景,选连杆传动更合适,运动时冲击小,设备也更耐用。另外要严格匹配负载,单滑块负载控制在20kg以内,避免超载让导轨变形。选对适合环境和需求的型号,后续能减少80%的维护麻烦。

生产环境是造成导轨损耗的重要原因,得根据实际情况做好防护。多尘的车间要加装防尘罩和自动除尘装置,防止粉尘进入导轨和驱动单元。油污多的环境里,给链条传动加个密封罩,同步带和连杆要做好防油污涂层。高温场景要选用耐高温材质的配件,潮湿环境里给金属部件做好防锈处理。提前定制好防护方案,比如加装专用的防尘或除尘机构,能有效延缓部件老化,拉长维护周期。

3、日常清洁简单操作延长寿命日常清洁不用复杂流程,重点做好关键部位就行。同步带和连杆传动的设备,每周擦一次表面的灰尘杂物,不用额外润滑。链条传动的设备,每月清洁一次表面油污,根据需要添加专用润滑油,注意别加太多,避免油污堆积。清洁的时候不要用坚硬工具刮擦导轨和滑块,防止损伤部件表面。简单的清洁动作就能减少设备卡顿和磨损,让运行更顺畅。

定期检查要抓重点,别盲目维护。每月核查一次重复定位精度,带定位机构的要保证误差在±0.05mm以内,没有定位机构的误差控制在±0.10mm以内。每周查看滑块、导轨有没有磨损异响,同步带会不会开裂,链条有没有松动。平时多关注滑块间距和连接点,发现松动及时紧固。提前排查小问题,能避免故障扩大,减少大修的成本。

5、备件管理标准化库存不误工借助导轨的标准化设计,备件管理可以更高效。优先选用原厂标准件,避免非标件不兼容导致设备损耗加快。合理储备同步带、链条、滑块这些易损件,不用大量囤积,但要保证随时有备货。遇到故障的时候,利用链条和连杆传动分段拆装的特性,只拆故障段,不用整线停机,减少生产损失,配件替换起来也简单好操作。

专业的维护支持能少走很多弯路。建议和供应商签订长期维护协议,让原厂提供专业指导,避免非专业维护造成二次损伤。遇到复杂故障及时联系技术团队排查,减少试错时间。作为核心客户,批量采购备件还能享受价格优惠。依靠供应商的技术和资源,既能降低维护成本,又能保证维护质量。

环形导轨的维护核心其实很简单,就是选对型号、做好防护、日常清洁、定期检查、备对备件、专业支持。按照这些要点操作,既能发挥环形导轨模块化、易维护的优势,又能让设备长期稳定运行,真正做到省心又降本。