在中国汽车市场,“CVT变速箱还是双离合变速箱”的话题一直颇具争议。换句话说,为什么我们在日系车上经常见到被称为“最省油、最平顺”的CVT,而国产车更多用的是“双离合”变速箱?更令人疑惑的是,国产车技术如此发展迅猛,真的造不出CVT吗?或者选择双离合其背后的原因更复杂得多?

不少消费者在4S店选车时,若能顺口问出“这车装的是CVT还是双离合”这类专业问题,往往能让销售人员先愣一秒,接着进入各种技术介绍环节。其实,这正反映出消费者对汽车变速箱的关注日益加深,而变速箱作为汽车动力传递链的核心,决定着车辆的驾驶感受、油耗表现以及维修成本。这场CVT与双离合的“选择之争”背后,隐藏着国产汽车产业链的深刻秘密,也映射出技术壁垒、专利限制乃至产业政策等多重因素的纠葛。

如果让我们用一个通俗的比喻,CVT就像一位技术娴熟、温柔体贴的钢琴师,能够弹奏出极其连贯、悦耳的旋律,确保驾驶的舒适和平顺;而双离合则像一位疾风骤雨、反应敏捷的钢琴家,能快速转换多样节奏,给人激情澎湃的演奏体验,适合激烈驾驶和更高性能表现的场景。很多消费者认为,既然CVT那么省油且舒适,为什么国产车不大面积采用?这究竟是技术不足,还是策略选择?本文将从技术细节、市场需求、成本专利以及未来趋势几个角度,系统解析这场看似单纯的变速箱之争。

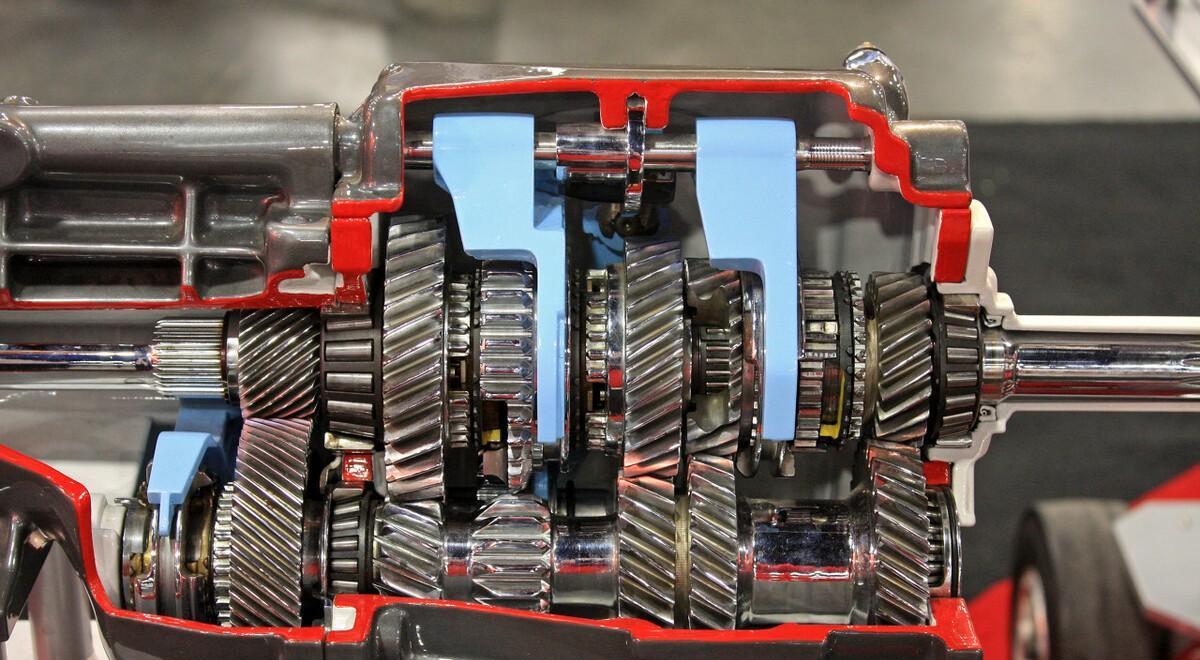

要说起国产CVT的发展,其实奇瑞可以说是中国汽车领域的“先驱者”。早在2009年,奇瑞就推出了自主研发的万里扬CVT25变速箱,并一度获得国际认可,甚至摘得世界十佳变速器奖项。在这背后却有一个鲜为人知的事实:万里扬CVT25里关键的传动钢带,竟完全依赖从德国博世和舍弗勒两大巨头进口。也就是说,不管自主研发多么成功,关键零部件仍然受制于人。这种钢带制造极度复杂,要求上百片特制合金钢片精准叠压、加工,能够承受高达450牛米的扭矩,且使用寿命能超过30万公里。这种制作工艺德国人经过30年攻关才突破,背后隐藏着多年专利积累与制造经验的结晶。相比之下,中国许多试图合成国产钢带的企业,却面临“钢带或断裂,或打滑”的巨大挑战,技术门槛与质量稳定性难以逾越。

这就犹如烘焙师傅做一款高档蛋糕,火候稍微掌握不好就会功亏一篑。国产CVT钢带的生产工艺还被德国厂商严密保护在专利围栏中,使得每台国产CVT的制造必须交纳“过路费”,这无形中将成本整整推高了30%以上。由此一来,国产车厂在推行CVT时,就面临着较大的成本压力和技术瓶颈。

同时,汽车动力的变化也给CVT的应用带来了额外的限制。以近几年国产SUV和家用轿车普遍搭载的涡轮增压发动机为例,这类发动机最大扭矩通常超过250牛米乃至285牛米。举个具体例子,广受欢迎的哈弗H6搭载的1.5T发动机能输出285牛米的峰值扭矩。这对于主流国产CVT来说,是极限的考验甚至是“不能承受之重”。CVT钢带设计的最大扭矩承受量普遍控制在250牛米以内,强行匹配涡轮增压发动机,钢带容易打滑,严重时甚至导致变速箱报废。这样的技术不匹配,就好比让一个小学生去提煤气罐,力量远远不够。

反观日系车,长期搭载的是自吸发动机,最大扭矩基本控制在155牛米左右,与其CVT变速箱调校匹配十分契合,形成一股“温柔派”的默契。无论是丰田、本田还是日产,发动机与CVT的组合都在追求最大燃油效率和平顺行驶体验。这也解释了为什么CVT在日系车领域广受欢迎,而在国产车中的应用却有限。

因此,面对日益增长的动力需求和扭矩水平,国产车企纷纷把目光投向了双离合变速箱。双离合变速箱采用两个离合器交错工作,可以实现极快的换挡时间,最高峰值扭矩可承载500牛米和以上。例如,长城汽车的7DCT湿式双离合最高支持500牛米扭矩,换挡响应速度仅0.15秒,达到了高性能轿跑的水准,而这直接满足了性能SUV和激烈驾驶用户的需求。吉利的双离合变速箱则进一步搭载智能自学习技术,能根据驾驶习惯调整换挡策略,减少顿挫感,使得堵车或慢速行驶体验舒适流畅,这种“懂司机”的设计,也极大提升了人机互动体验。

从成本层面分析,国产双离合的成本优势更为明显。像广泛使用的爱信6速自动变速箱,单台价格高达1.2万元,而国产双离合的成本几乎能压到6000元左右。余下的差价,可以让车企在车身设计、配置升级上做更多文章,如全景天窗、电动座椅等舒适性配置。更关键的是,双离合的核心结构更接近传统手动变速箱,所涉及的专利相对少,70%核心专利已过期,剩余的30%主要集中在电子控制系统,而恰恰这是中国工程师的强项。长安内部重点研发团队曾透露,与打造自动变速箱相比,双离合的“专利门槛”明显低很多,减轻了企业在知识产权上的负担。

这种开放的专利环境催生了一种“基础框架开源,个性化升级改版”的生态,如同安卓操作系统允许各品牌根据用户需求自由二次开发。比亚迪便通过自主重写控制软件,实现了217版不同的软件版本更新,使其DM-i混合动力车型的换挡逻辑更细腻自然,乃至超过了许多德系车型的表现。这种软件层面的创新,成为提升变速箱性能体验关键。

然而,如今的汽车市场正处在新能源电动化的巨变浪潮中,传统以燃油发动机为主的变速箱技术也被重新审视。电动车最大的优势是结构简单,不再需要多档位复杂的变速箱,大纯电动车仅通过单速减速器实现动力传递,这使得以往的CVT或双离合变速箱在纯电动车型上的存在显得多余。比亚迪的电动车就采用单级减速器,简单可靠,更适合电机大扭矩的瞬时输出需求;理想汽车的增程式车型甚至通过固定齿比,完全省去了复杂变速机械匹配。

这并不意味着完全放弃变速箱技术。近期,上汽推出了融入电机的“电驱CVT”,即在传统CVT基础上集成电机,不仅保持了CVT的平顺性优势,还能承受电机瞬间激增的扭矩攻击,成为混动车型的理想解决方案。广汽研发的十挡双离合长度缩短20%,专门针对前驱车空间难题做出创新改进,这项技术直接受到德国《汽车制造》杂志认可,称其为“重新定义行业标准”的技术突破。可以看出,国产车企在转型升级过程中,已经主动结合智能化、电动化技术,对变速箱进行跨界创新,形成了一条与众不同的技术路径。

当有人质疑国产车不是造不出优秀CVT,而是策略上主动放弃,这句话其实隐含着巨大的智慧。正如手机行业跳过3G时代直接拥抱4G,国产汽车产业链选择双离合变速箱并非技术不行,而是看准了最适合市场和产业链条件的赛道。暂且不说当前钢带制造的专利锁定和技术难关,产业的成本压力和性能需求更促使中国车企主动放弃了CVT的“温柔”传统,拥抱了更高效能和成本优势兼备的双离合方案。

纵观这些年国产车变速箱的发展轨迹,从早期依赖进口零部件到自主攻关核心技术,从成本上支付重金专利费到改写控制软件实现性能创新,这条路正是“中国智造”精神的集中体现。中国制造业擅长的是根据市场和现实状况灵活调整策略,在核心技术受限的情况下,寻求多元突破,弯道超车,甚至引领行业标准。当前,全球变速箱市场主要由德国博世、舍弗勒、日本爱信等寡头垄断,但中国车企已经开始从软件控制、电动化集成以及结构创新方面,展示了强大的后发优势。

数据上看,2023年中国新车市场中搭载CVT变速箱比例不足20%,而双离合和传统自动变速箱占据了超过70%。这一现象不仅反映了市场的实际需求,也体现了国产车企技术体系的选择。双离合的销量上涨和型号丰富说明,消费者开始认可更高性能、更低油耗且价格适中的变速箱技术。综合各项数据,长城、吉利、比亚迪等主流品牌通过双离合技术实现了销量和口碑双重突破。

更为重要的是,新能源车崛起改变了动力总成布局的规则,汽车行业正摆脱以往燃油车时代的技术束缚。中国厂商已在电机驱动和混合动力系统上实现关键零部件的国产化,90%以上的核心零件都由中国供应链提供。随着电机及电控技术的进步,未来变速箱的设计将更多结合电机特性。而中国汽车行业的变速箱研发,也正走向以电子控制智能换挡和集成创新为重点的崭新阶段。

总结而言,中国汽车变速箱市场虽然未能大规模国产CVT,但错失不是失败,而是战略智慧的胜利。双离合以其更扭矩承载能力、更低的专利障碍成本和更贴合国产发动机性能,被广泛采用;同时,中国变速箱工程师在软件智能、结构创新、新能源整合方面持续突破,已经实现了从跟跑到领跑的转变。未来,随着新能源汽车的普及,传统变速箱或将变为辅助装置甚至被边缘化,但中国制造的创新力和柔性调整能力,将成为世界汽车工业不可忽视的力量。

对于每一位正在考虑购车的消费者来说,除了了解发动机参数,搞清楚变速箱到底是CVT、双离合还是传统自动,也许更应该认识到,背后隐藏的是一个国家产业从依赖走向自主、从模仿到创新的长远历程。每一次换挡的顺滑与否,都是这条路上无数工程师一次次攻克技术难关的结果;每一辆车的加速响应,折射出背后产业链无数公司的默默努力。中国汽车超越的未来,正稳稳握在那些“变速箱”后面的创造者手中。

整体来看,中国汽车产业对CVT与双离合的选择,是多重技术考量、市场趋势和成本现实的综合体现。不同变速箱各有优势,消费者的选择也应结合个人驾驶需求。未来,随着新能源技术的发展,传统动力传递方式将被重塑,变速箱的定义和功能也将发生天翻地覆的变化。但可以肯定的是,中国制造的变速箱技术不会止步于现状,未来的技术竞技场上,“中国智造”必将以更多创新与突破,继续在全球汽车产业中扬帆远航。

评论列表