哈佛大学约翰·保尔森工程与应用科学学院的研究人员近期在《先进材料》期刊上发表了一项新研究,展示了一种用于制造软体机器人的创新3D打印技术。该方法能够一次性打印出带有内置中空通道的复杂柔性结构,为简化软体机器人的设计与控制提供了新途径。

传统的软体机器人制造通常依赖模具浇铸和多层封装工艺,过程繁琐且难以精确控制内部结构。由研究生杰克逊·威尔特和前博士后研究员娜塔莉·拉尔森领导的研究团队,基于詹妮弗·刘易斯实验室此前开发的旋转式多材料3D打印技术,实现了结构的直接成型。该技术通过单一喷嘴同步挤出多种材料,并在打印过程中通过精确旋转来定制材料分布与图案。

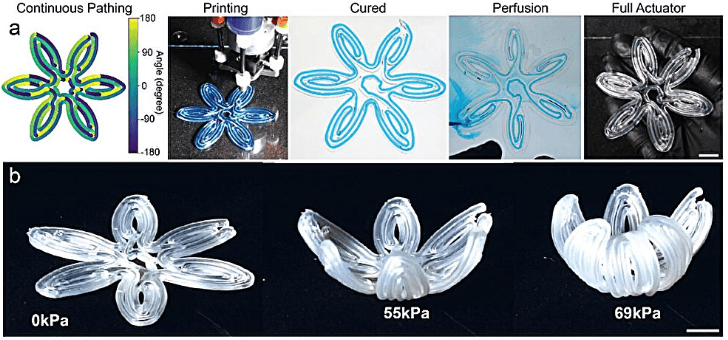

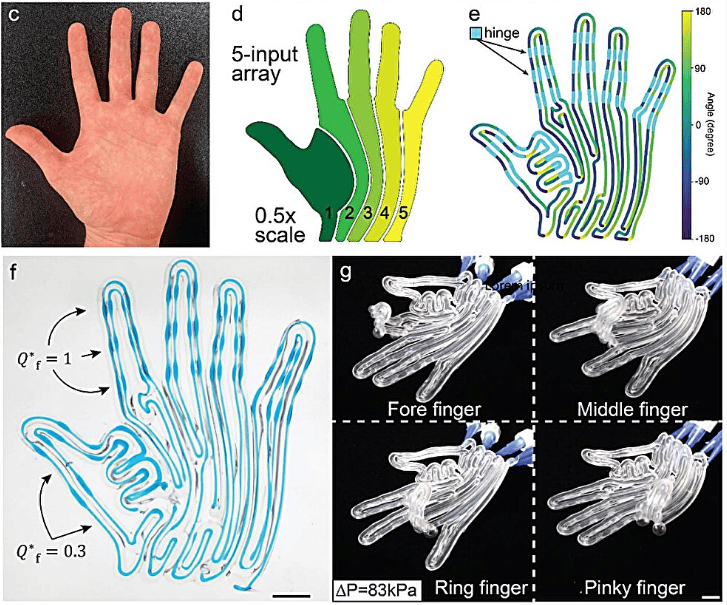

“我们使用来自同一出气口的两种材料,可以通过旋转来控制机器人充气时的弯曲方向,”威尔特解释道。“我们的目标是为各种应用创造柔软的仿生机器人。”研究团队使用聚氨酯作为外壳材料,并以常用于发胶的聚合物泊洛沙姆构成可溶解的内通道。打印完成后,内芯材料被洗去,形成具有精密中空通道的网络。通过对这些通道进行充气加压,整个结构能够按预先编程的方式发生可控弯曲与变形。

这项一体化制造工艺避免了传统方法中对模具的依赖,显著简化了生产流程。威尔特指出:“在这项工作中,我们不需要模具。我们打印出结构,快速对其进行编程,并且能够快速定制驱动方式。”团队已利用该技术成功制造出具有复杂花纹的平面结构以及带有可弯曲“关节”的多指抓取装置,证明了其在制造具有可控变形能力的软体执行器方面的潜力。

该研究为开发应用于医疗辅助、精密操作及柔性抓取等领域的软体机器人提供了一种高效且可定制的制造方案。威尔特表示,这种快速制造技术在未来的外科手术机器人及人类辅助设备中可能具有广泛的应用前景。

(来源:维度网)