中开多级泵发生汽蚀损坏时,需要系统性地进行诊断、修复和预防。以下是详细的处理步骤和建议。

一、 立即采取的措施

1、停机检查

发现汽蚀迹象(如异常振动、噪音、性能下降)后立即停机,避免损坏扩大。

记录运行参数(流量、压力、电流、温度等),作为分析依据。

2、初步诊断

检查泵出口压力是否波动或下降。

听泵内是否有“爆裂”声(汽泡破裂的典型声音)。

观察流量是否低于设计值。

二、 拆解检查与损坏评估

1、拆解泵体

重点检查首级叶轮、导叶、泵壳等过流部件。

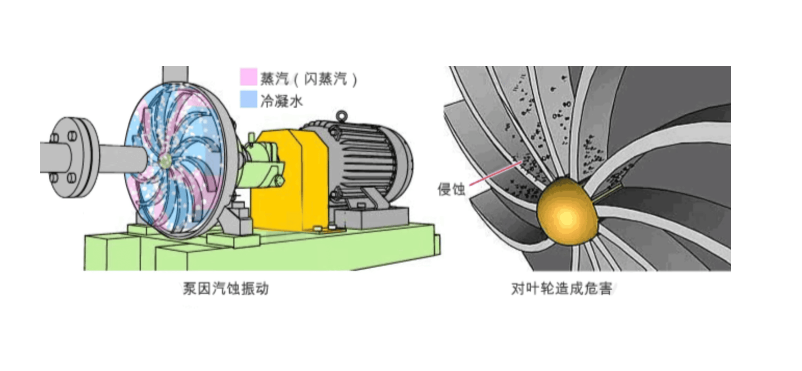

汽蚀典型特征:蜂窝状或海绵状蚀坑,多见于叶轮进口边缘、叶片工作面。

2、损坏程度评估

轻度汽蚀:表面粗糙,少量蚀坑 → 可修复后使用。

重度汽蚀:叶片穿孔、结构变形 → 需更换部件。

三、 修复或更换部件

1、修复方案

补焊修复:

使用不锈钢焊条(如Cr-Ni合金)补焊蚀坑,打磨恢复原形。

适用于局部损坏,需控制焊接温度避免变形。

环氧树脂涂层:

对轻度汽蚀表面涂覆抗汽蚀涂层(如聚氨酯、陶瓷环氧树脂)。

激光熔覆:

对关键部件进行表面强化,提升抗汽蚀性。

2、更换部件

若叶轮或导叶损坏严重,直接更换新件。

建议选择抗汽蚀材料:

不锈钢(如304、316)、双相钢、硬化不锈钢等。

确保新部件符合原设计参数(进口角、直径等)。

四、 排查并消除汽蚀原因

汽蚀根本原因是泵内局部压力低于液体饱和蒸汽压,需从系统和运行角度解决:

1、提高进口压力

增大进口管道直径,减少摩擦损失。

清洗进口过滤器,防止堵塞。

提高液位:确保吸入罐液位足够(如增加1~2m安全余量)。

降低泵安装高度:减小吸上高度。

2、优化运行条件

避免低流量运行:流量过低会导致回流和局部汽蚀。

安装最小流量回路或自动再循环阀。

控制介质温度:高温液体会降低汽化压力,加剧汽蚀风险。

监控NPSH(净正吸入压头):

确保NPSH可用 ≥ 1.3 × NPSH必需(安全裕量)。

3、系统设计改进

增加诱导轮:提高进口压力,尤其适用于高转速泵。

改用双吸叶轮:降低进口流速,减少汽蚀风险。

增设增压泵:在主流泵前增加低速增压泵。