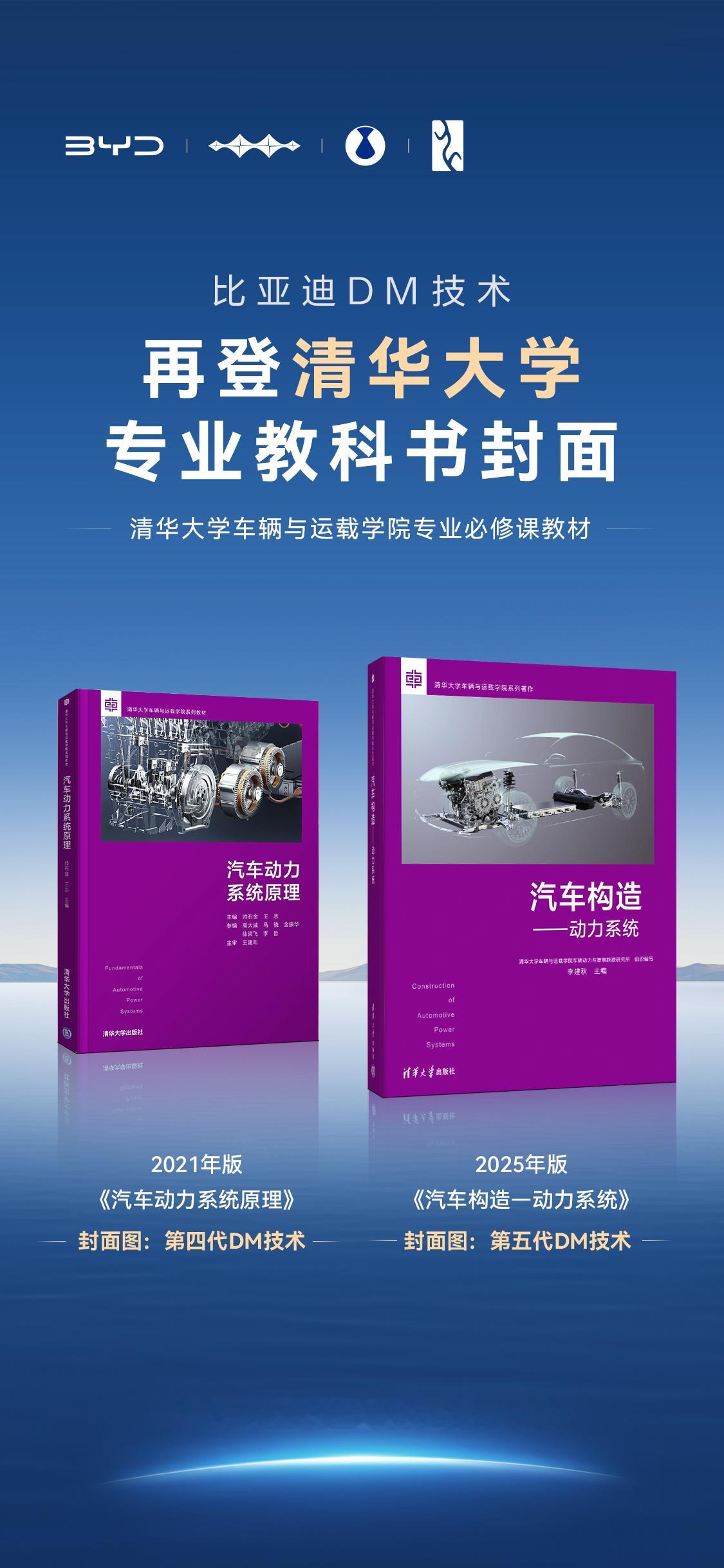

比亚迪 DM 技术再登清华大学专业教科书封面,这个的确是来自迪厂工程师的坚持投入获得的荣誉。

十六年前,比亚迪工程团队在王总的带领下,第一次尝试把来自手机代工的电池放在了带发动机的 F3 测试车上,没想到,这个电动梦,就此开始了。比亚迪开始 All in 电动化。

电动,带来的是驱动结构的升级。

电动,带来的是下一个百年汽车产业升级的可能。

P0 电机,改变启停时候的顿挫和延迟。

P1 电机,通过位置的改变,解决了变速箱技术卡脖子。

P3 电机,提供持续可靠的纯电感受。

P4 电机,带来更大性能的 542 技术。

DM = 双模驱动,可油可电。它涵盖了目前通用插混技术的形态,可发动机直驱,可增程模式,可纯电模式。甚至,DM 可以采用分布式动力结构。

DM 技术,核心关键是解决以下几个问题:

- 内燃机热效率问题

比亚迪工程师团队变态到把“骁云发动机”的内部零件都进行定制化开发,变态到把热效率推到 46.06%,变态到解决了进气时候的效率衰减问题。他们通过 可变气门正时技术 和 阿特金森循环 技术,解决了平顺性问题。他们还通过重新设计缸体内部,把压缩比做到了 5:1。还通过高效 EGR 技术,实现进气耗损。更可怕的是,为了节约内舱空间,用了分体式冷却技术。

还有别人没有告诉你的,他们把排气系统进行了重构,除了利用排气的热来增加冬季时候的快速升温,还利用热来进行改变发动机润滑油的速度升温。尤其是在 DM 面临冬季场景,发动机长时间不启动时候,可以在最短的时间达到最佳工作效率,节约了油的使用。

- 电驱的问题

比亚迪是行业里面率先采用“扁平绕线”电机,通过优化定子和转子,实现了行业里面第一个突破 20,000 转的电机。也解决当年只有“感应电机”才有的动力初段爆发点的性能,通过“永磁同步”电机实现更广的动力平原,也实现了节能和动力双兼顾。

甚至,他们是行业里面,第一家敢把自己的动能回收效率突破 5C 极限的技术。

- E-CVT 的问题

所有的 DM 技术,为什么大家不愿意去做,其实说白了,插混技术,远比增程技术的研发条件更难。除了刚才说到的解决了发动机和电机的问题之外。变速器,是一个巨大的难题。

传统的解决办法,通过 P2 和 P2.5 来解决,把电机和变速器融合,实现平顺的动力输出。但是这会带来一个很核心的问题,无法怠速充电。这对于迪厂的工程师来说,这是不可容忍的。从第二代 DM 技术开始,当用户在 P 挡踩下加速踏板,车辆就可以进入 7-9kW 功率的怠速发动机。在高速状态,SOC 小于 15% 之后,突然会听到换挡一下的感受。

这就是 EHS 在工作。

EHS 是结合发电电机和驱动电机,融合在一起。实现了串并联的协同。相比传统的解决方案,节约了30% 的空间,重量也减轻了30%。

EHS 坚持的是单速变速器的概念,通过电机来改变功率带宽。

这里带来的是在高速状态下,发动机可以直接驱动车轮,而发动机可以适时对电池进行补能。这就是我们所说的“高速保电”。在第五代,也解决了节能和动力双兼顾的问题,尤其是低电量时候的动力输出问题。

- 动力电池问题

功率型电池,比亚迪坚持用磷酸铁锂材料打造。也是行业里面,第一款可以达到内部放电倍率 16C,回馈倍率 5C 的插混专用电池。

工程师通过不断改变电解液的材料,优化离子的活动路径,实现了大倍率的放电,以及实现 DM 也能快充,也能充得快。

甚至,他们加入了双路热管理系统,针对冬季用车的时候,快速给整车升温。甚至在夏季的时候,利用冷媒对功率型电池降温。

甚至他们的功率刀片,是 CTB 电池到车身一体化的。

- 功率元器件

IGBT 3.0 的时候,迪厂的工程师告诉我,他们可以做到 645V 平台电压。到了比亚迪汉发布的时候,IGBT 最大峰值做到了 1200V。

这是来自比亚迪自己研发自己生产的功率器件。

至于后续的升级,大家都知道了,我就不累赘了。

——

所以看到这里,你应该知道,DM 技术的领先性和优越性。

这是比亚迪带头去做,带头去定义,带头落地。把电车和油车同价,把 2,000 公里满电满油打到千家万户的核心技术亮点。

如果大家想了解更多,可以在评论区问我,我都会回答。

比亚迪比亚迪DM-i