一、 具体困境:运动饮料的防漏与开启两难

某公司推出一款新配方运动饮料,采用28mm口径的 Sports Cap(运动盖)。上市不久,销售渠道反馈了两个似乎矛盾的问题:部分消费者(尤其是女性消费者)反映瓶盖初次开启极其费力;同时,物流仓库报告在个别货箱底部发现了微量的渗漏液体。

品质部门初步判断问题可能出在旋盖工序。然而,生产线上的旋盖机参数并未改变,且旧款产品从未出现如此集中的投诉。问题指向了新瓶盖的设计或材料。为明确根本原因,技术团队决定启动一项详细的扭矩测试分析。

二、 应用扭矩测试进行问题诊断

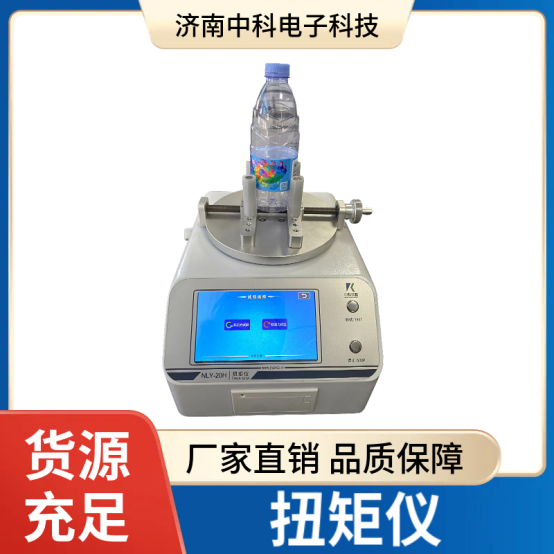

团队从库存中抽取了三组样本进行对比测试:A组(新款饮料,投诉批次)、B组(新款饮料,最新批次)、C组(使用类似瓶盖的旧款产品)。测试使用符合行业标准的数显扭矩仪,在恒温恒湿实验室中进行。

第一步:开启扭矩的消费者模拟测试测试方法: 模拟消费者首次开启,测量每个样品的最大开启扭矩。每组测试30个样本。数据发现:

C组(旧款)平均开启扭矩为13.2牛·厘米(N·cm)。

B组(新款新批次)平均开启扭矩为15.8 N·cm。

A组(投诉批次)平均开启扭矩高达22.5 N·cm,且数据离散度大,部分样品超过28.0 N·cm。

初步结论: 投诉批次的开启扭矩显著异常偏高,超出了多数消费者的舒适开启力范围(行业研究通常认为15-20 N·cm是适宜上限)。

第二步:锁紧扭矩与密封相关性分析

测试方法: 对完成开启测试的A组部分瓶盖,模拟生产线过程重新以标准程序旋紧,测量其锁紧扭矩。随后将这些样品置于模拟运输振动的测试台上运行30分钟。

关键发现: 即使锁紧扭矩被重新标准化,部分瓶盖在振动后仍出现轻微渗漏。进一步检查发现,这些渗漏瓶盖的垫片存在轻微的不均匀压痕。

深入分析: 团队解剖了A组瓶盖,并与B组、C组对比。发现投诉批次使用的瓶盖密封垫片供应商与后续批次不同,该垫片材料硬度略高且弹性回复稍慢。这意味着,要达到同等密封效果,需要更大的锁紧力。然而,生产线的旋盖机并未针对此调整,导致为达到密封而增大的锁紧力,直接转化为难以接受的开启力,且因压力不均偶尔导致密封失效。

三、 数据驱动的解决方案与流程优化

基于测试数据,团队没有简单地调低旋盖机扭矩,而是实施了一套综合方案:

紧急措施与工艺参数优化:

立即隔离并更换了投诉批次的剩余瓶盖。

联合新垫片供应商,通过扭矩测试确定新材料的最佳压缩形变点。据此,将旋盖机的目标锁紧扭矩从原来的14.0 N·cm精确调整至16.5 N·cm,并将公差范围收窄。

建立预防性质量控制节点:

来料检验: 在瓶盖入场检验标准中,增加了对垫片批次抽样进行 “压缩力-变形量”测试 的要求,确保材料性能的一致性。

在线监控: 在灌装线末端,设立每小时抽检制度,使用便携式扭矩仪测量5瓶成品的开启扭矩。数据实时录入统计过程控制(SPC)系统,设定控制上限为20.0 N·cm(基于消费者体验),控制下限为13.0 N·cm(基于密封验证)。任何连续两点接近控制限则触发工艺检查。

定义内部质量标准:

将“开启扭矩”明确写入成品检验规范,其接受标准基于消费者测试数据确定,而非单一的设备参数。

四、 实施成效与总结

在新标准运行一个月后,对新生产批次(D组)的持续监控数据显示,开启扭矩平均值稳定在16.0 N·cm,过程能力指数(Cpk)显著提升。随后三个月的市场追踪显示,关于瓶盖难开的投诉消失,仓储渗漏报告降为零。

此实例表明,在饮料行业,瓶盖扭矩问题往往是系统性的,涉及供应商材料、设备工艺和质量监控多个环节。通过应用标准化的扭矩测试进行问题诊断,企业能够穿透表象,精准定位问题根源——本例中是垫片材料变更与生产工艺未同步调整。更重要的是,测试数据为建立一套从供应商管理到在线监控的、以消费者体验为导向的量化质量控制系统提供了依据,从而将一次质量危机转化为提升整体流程稳健性的机会。