或许您会想,数据采集嘛,我们公司早就做了,OA、ERP、CRM系统里不全是数据吗?把工厂的设备也接上,不就行了?如果您曾有过这样的想法,那么恭喜您,这篇文章就是为您量身定制的。因为,工业世界的数据采集,与我们熟悉的办公室IT世界,遵循着截然不同的法则。而其中最核心、最关键,也最容易被忽视的门槛,就是“实时性”。

一、两个世界:信息流与物理流的本质区别

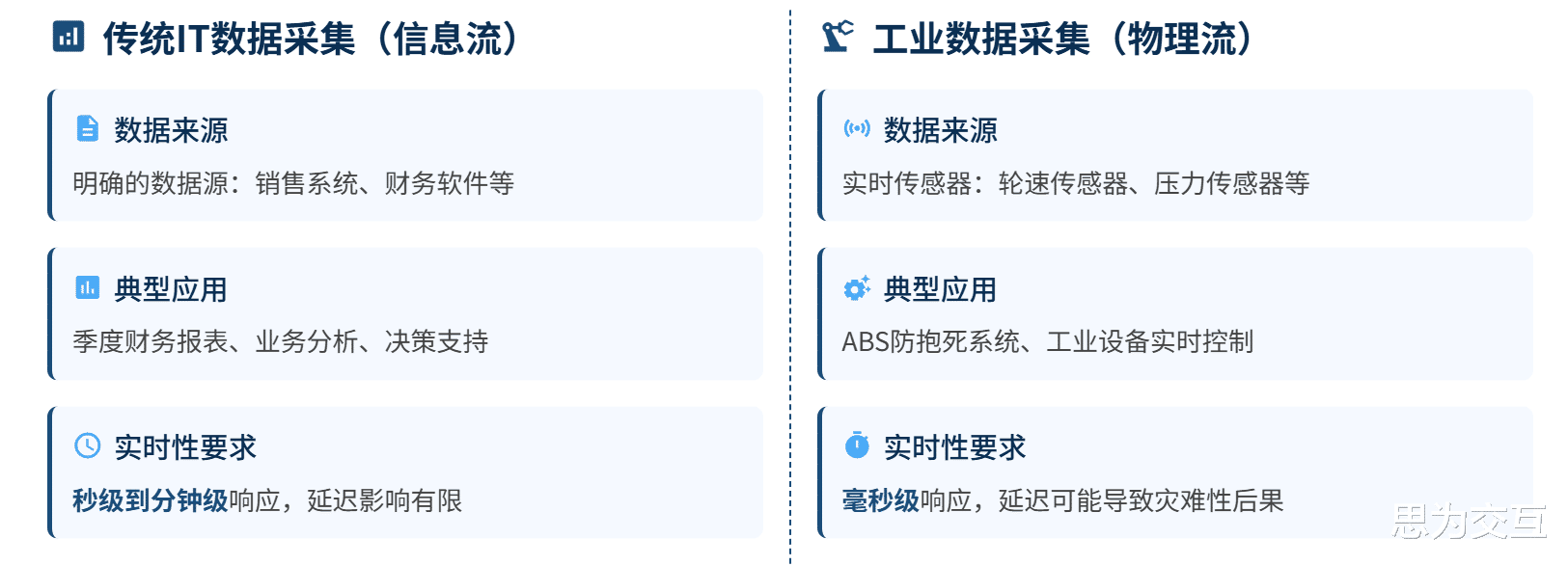

让我们先构建一个心智模型。想象一下,传统的IT数据采集,就像是为公司CEO准备的一份季度财务报表。这份报表的数据来源是明确的,比如来自销售系统、财务软件等 。它的目的是为了回顾、分析、支撑决策。数据晚个几分钟,甚至几小时,通常不会对集团的运作产生灾难性影响。其对实时性的要求,往往停留在“秒级到分钟级” 。

现在,把视线转向车间。工业数据采集,更像是驾驶一辆高速行驶的汽车时,防抱死系统(ABS)的运作。它采集的数据来自轮速传感器、压力传感器等 。它的目的不是为了让你在事后分析“刚刚那个刹车踩得好不好”,而是在你踩下刹车的毫秒之内,通过高频点刹防止车轮抱死,确保行车安全。在这里,数据的任何一点延迟,后果都可能是灾难性的。

这就是两个世界的根本区别:传统IT系统处理的是“信息流”,关注业务流程和事后分析;而工业数据采集系统(或称OT,操作技术)处理的是“物理流”,直接与物理世界的机器设备交互,并对其进行实时控制 。一个是对过去的总结,一个是对当下的掌控。

二、解构“实时性”:不只是快,更是“确定性”在工业语境下,“实时性”这个词远比“快”要深刻。它包含两个核心特质:及时性和确定性。

及时性好理解,就是响应速度快。但多快算快?在一条先进的炼钢连铸生产线上,对温度、压力等关键参数的采集时延,要求控制在5毫秒以内 。在一些高精度的运动控制场景,这个数字甚至要缩减到微秒级 。相比之下,传统IT系统秒级的响应,在工业控制领域就像是“慢动作回放”。

然而,比“快”更重要的是“确定性”(Determinism)。这意味着系统必须在规定好的、可预测的时间内完成任务,每一次都一样 。对于IT系统,一次网络拥堵可能只是让网页加载慢了几秒;但在工业控制中,一个本应在10毫秒内到达的控制指令,如果因为网络抖动而在第11毫秒才到,它就不是一个“迟到的正确指令”,而是一个“完全错误的指令”,可能导致机械臂的动作错位、产品的质量缺陷,甚至触发安全事故 。

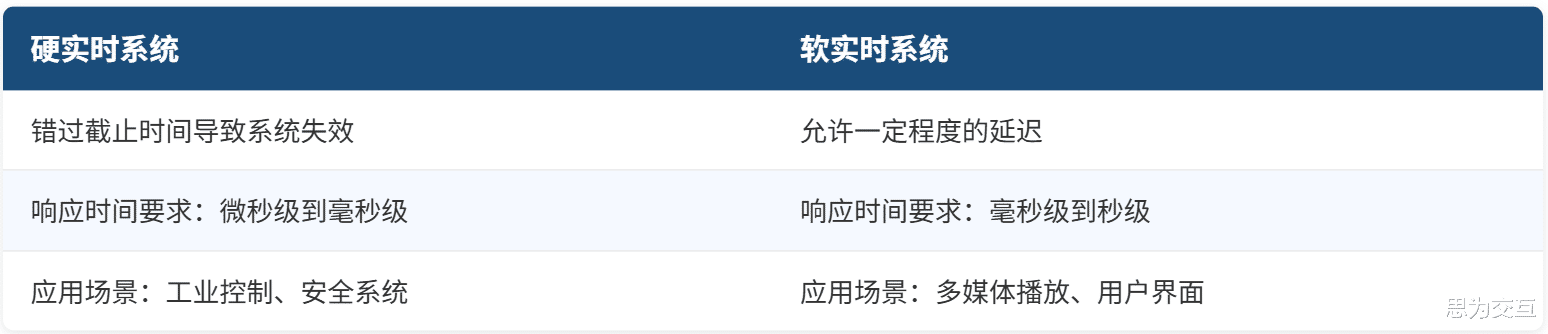

这种对时间确定性的极致要求,被称为“硬实时”。在硬实时系统中,错过最后期限(Deadline)就等于系统性失败。想象一下,在汽车装配线上,焊接机器人的控制信号延迟了50毫秒,可能就会造成一个焊点的偏移,这个不易察觉的瑕疵,在未来可能演变成严重的安全隐患。有研究数据显示,在钢铁厂的天车作业中,仅仅500毫秒的控制延迟,就可能导致高达10厘米的钢坯堆放误差,严重影响后续工序 。

这就是为什么我们说“实时性”是门槛。它筛选掉的,是那些只能保证“尽力而为”(Best Effort)的传统IT架构,而留下的,是那些能够提供“说到做到”的确定性承诺的工业级技术。

三、技术鸿沟:为何传统IT架构“水土不服”?既然实时性如此重要,为何不能直接升级我们的IT设施来满足要求呢?答案在于,两者从底层技术架构开始,就走向了完全不同的方向。

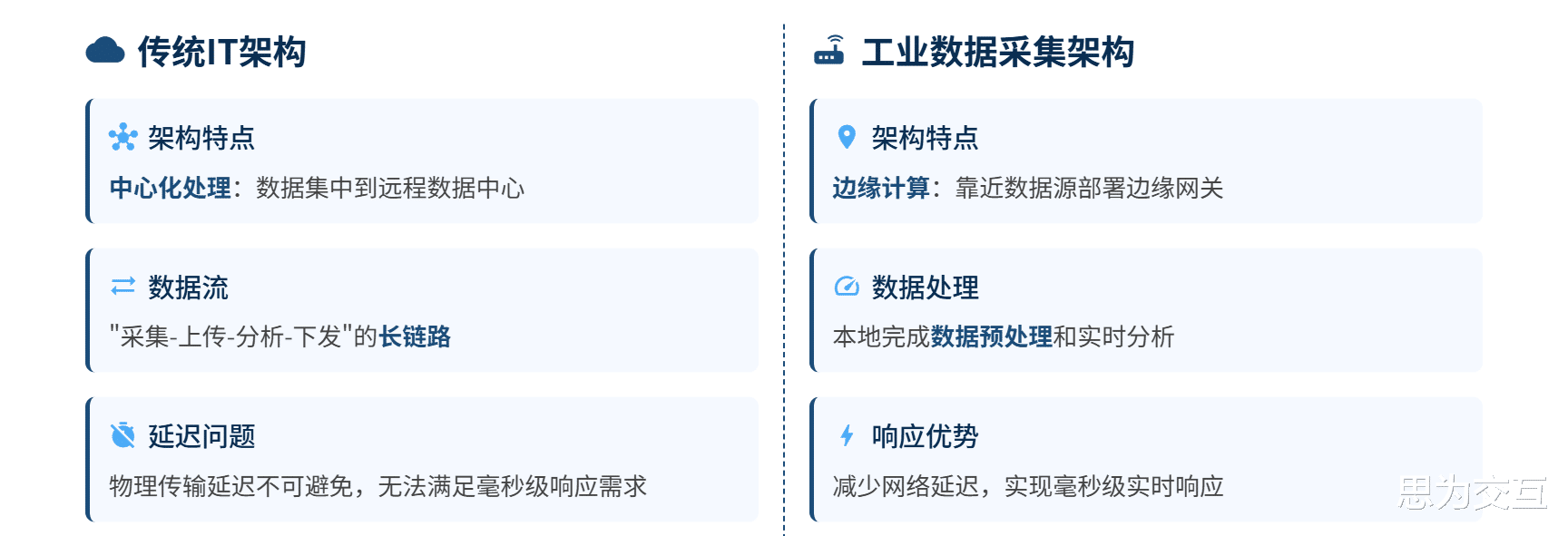

1. 中心化 vs 边缘化:

传统IT架构大多是中心化的,数据被采集到遥远的数据中心或云端进行集中处理 。这种“采集-上传-分析-下发”的长链路,天然就带来了不可避免的物理延迟,对于毫秒级的工业场景来说是致命的 。

而工业数据采集则必须依赖边缘计算。通过在靠近数据源(设备、产线)的地方部署边缘网关或控制器,可以在本地完成大量的数据预处理、实时分析和快速决策 。例如,对高频振动信号的频谱分析,必须在边缘侧实时完成,如果把海量原始波形数据全部上传云端再分析,不仅会挤爆网络带宽,结果也早已失去了时效性。

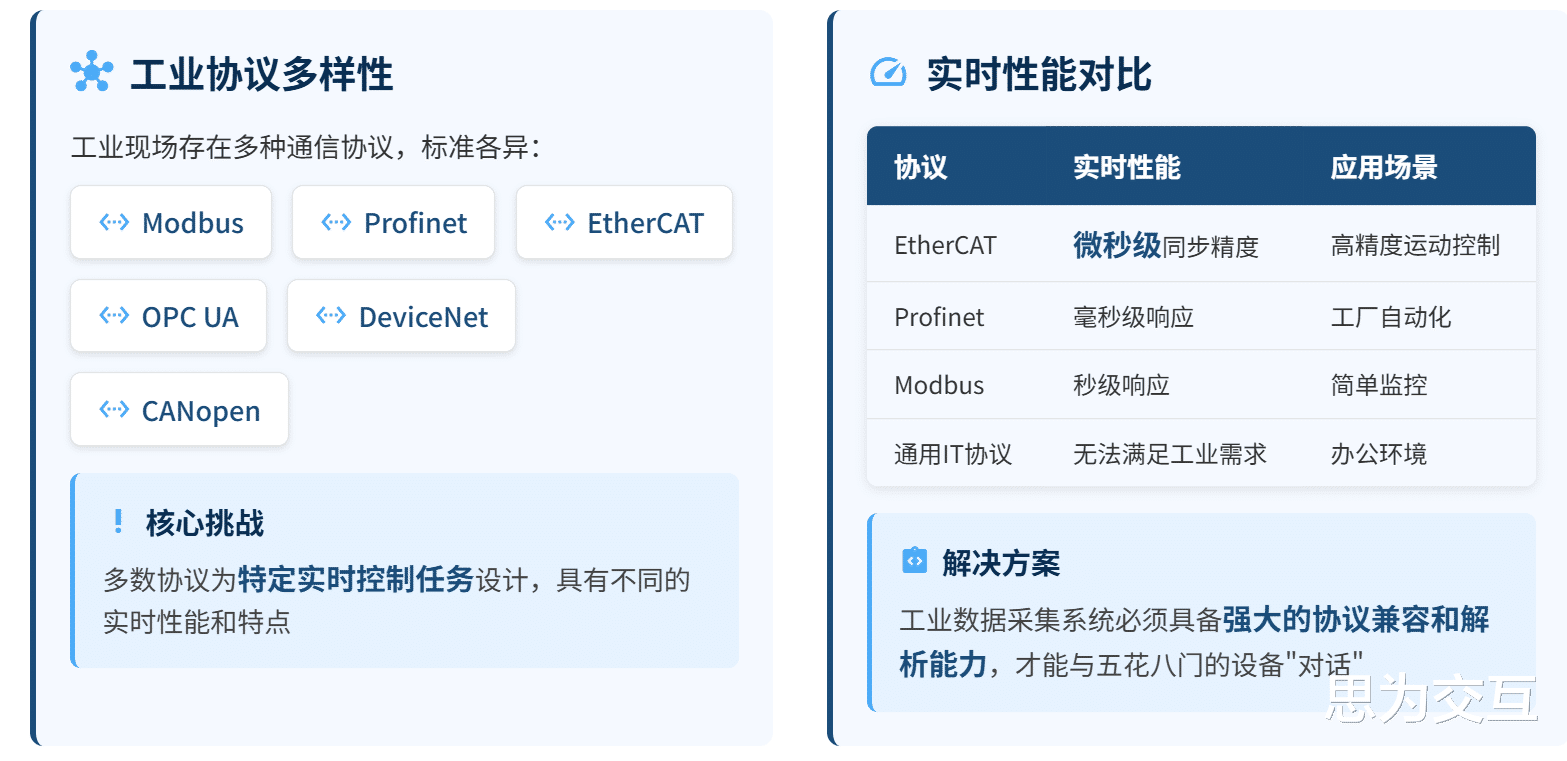

2. 协议的“巴别塔”困境:

T世界的数据协议相对统一(如HTTP, TCP/IP)。但在工业现场,存在着一个由数百种通信协议构成的“巴别塔”:Modbus、Profinet、EtherCAT、OPC UA等等,龙蛇混杂 。这些协议不仅标准各异,很多还是为特定的实时控制任务设计的,例如EtherCAT就能实现微秒级的同步精度,这是通用IT协议望尘莫及的 。一个合格的工业数据采集系统,必须具备强大的协议兼容和解析能力,才能与五花八门的设备“对话”。

3. “云-边-端”的智能协同:

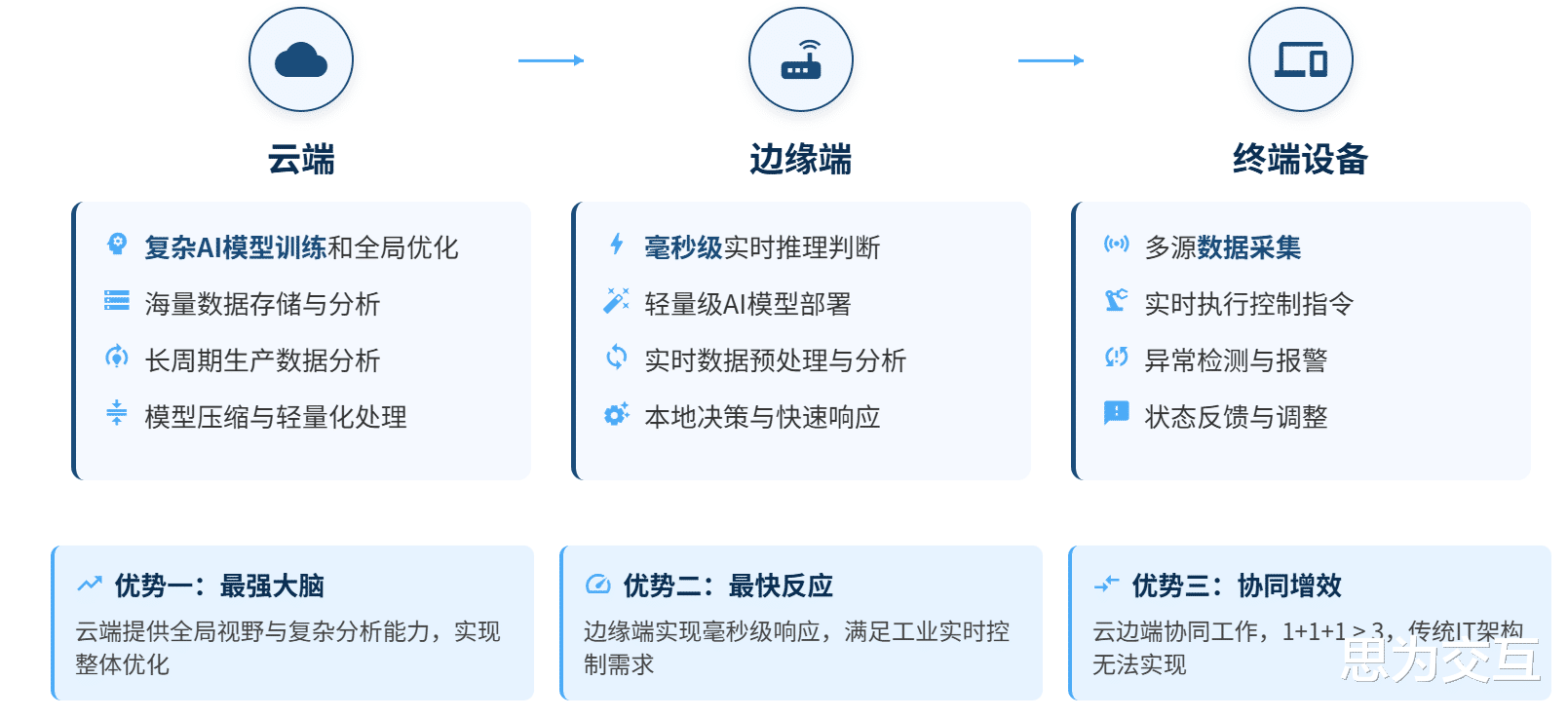

现代智能制造的趋势,是构建“云-边-端”协同的智能架构。在这个架构中,云端负责长周期、大范围的复杂AI模型训练和全局优化 。例如,通过分析数月的生产数据,训练出一个预测设备故障的复杂模型。

然后,这个复杂模型通过模型压缩、量化、剪枝等轻量化技术 被优化成一个或多个轻量级AI模型,部署到边缘端的网关或设备上 。边缘端利用这些模型,对实时采集的数据进行毫秒级的推理判断,例如,实时识别出产品表面的微小瑕疵,或预测到某个轴承即将出现的异常振动,从而在问题发生的萌芽阶段就进行干预 。

这种分工协作,既发挥了云的“最强大脑”作用,又满足了边缘的“最快反应”需求,是传统IT的集中式架构无法实现的 。

四、跨越门槛:从“数据统计”到“实时洞察”说了这么多,我们想传递的核心观点是:在制造业的数字化转型中,打通设备数据,绝不是简单地拉一根网线。它要求我们从根本上转变思维,从IT的“信息管理”思维,切换到OT的“物理控制”思维。

评估一套数据采集方案,不能只看它能接多少设备、界面有多炫酷。更要深入考察其核心性能指标:它能支持的最小采集周期是多少毫秒?在极限压力下,它的数据传输抖动有多大?它是否具备强大的边缘计算能力来支撑本地的实时决策?

投资于一套专业的工业数据采集系统,其价值远不止于生成几张报表。它的真正意义在于,为企业构建了一个“数字神经系统”。这个系统能够以与物理世界同步的节奏,感知、分析、并响应生产过程中的每一个细微变化。这是实现预测性维护、柔性生产、质量闭环控制乃至“黑灯工厂”等一切宏伟蓝图的基石。