在制造业的能源管理战场上,我们常陷入这样的困境:月末的电费单成了唯一的“战绩总结”,人工抄录的仪表读数是“战略情报”,节能措施停留在“下班关灯”的经验主义——我们看得见“高能耗”的轮廓,却抓不住“浪费在哪里”的本质;我们知道要“减碳”,却无法精确计算“每度电对应多少碳足迹”。这种“模糊管理”的状态,正成为制约制造业降本增效、实现“双碳”目标的隐形枷锁。

而AIoT(人工智能物联网)技术的出现,为这场困局带来了破局的“手术刀”。它不是简单的“技术叠加”,而是将物理世界的“原子”与数字世界的“比特”深度融合的“神经系统”,通过“感知-分析-决策-优化”的闭环系统,把能源管理从“事后诸葛亮”推向“事前预测者”,从“经验驱动”转向“数据驱动”,从“单一节能”升级为“全生命周期碳管理”。这场变革,正在重新定义制造业能源管理的“游戏规则”。

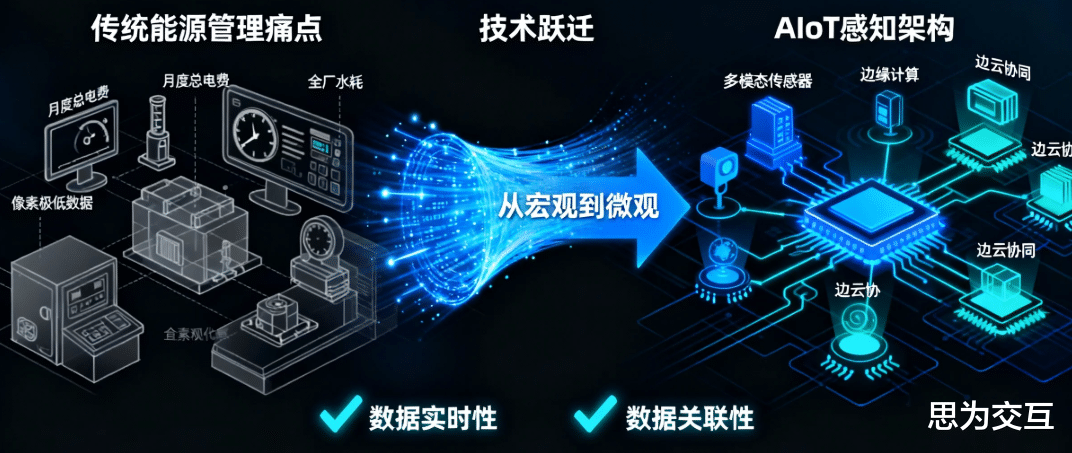

一、感知层:从“宏观账单”到“微观瞬时”,让数据“会说话”

传统能源管理的核心痛点,在于数据的“颗粒度”太粗——我们只能看到“月度总电费”,却看不到“每条产线、每台设备、每秒的能耗波动”;我们能统计“全厂水耗”,却不知道“哪个阀门在漏水、哪个环节在浪费”。这种“像素极低”的数据,就像“用望远镜看蚂蚁”,永远无法洞察问题的本质。

AIoT的第一步,就是给能源系统装上“高清摄像头”和“智能传感器”,实现从“宏观账单”到“微观瞬时”的跃迁。这套“感知架构”不是简单的“装电表”,而是战略性地在关键节点部署“多模态”传感器:

在产线设备上,安装电流、电压、振动传感器,捕捉设备的“健康状态”(如空转、异常发热);

在管网系统中,部署压力、流量、温度传感器,监测能源传输的“损耗漏洞”;

在车间环境里,放置温湿度、光照传感器,关联生产行为与能耗的“因果关系”。

更关键的是,这些传感器不是“数据搬运工”,而是搭载了边缘计算能力的“前线分析师”——它们能就地完成数据清洗、聚合和初步分析,比如通过预置的轻量级AI模型,实时判断设备是否处于“怠速空转”状态,或者某个阀门是否存在“微小泄漏”。

这种“边云协同”的感知模式,解决了两个核心问题:

一是“数据实时性”——毫秒级的响应,能抓住“转瞬即逝”的节能机会(比如空压机待机时的能耗浪费);

二是“数据关联性”——把“设备状态”“生产参数”“环境数据”串联起来,让我们看清“能源消耗与生产行为的精准对应关系”。

二、分析层:从“经验判断”到“数据洞察”,让算法“会思考”

有了“高清数据”,下一步是“读懂数据”。传统能源分析依赖“老师傅的经验”,比如“夏季空调设定26℃更省电”“定期保养设备能降耗”,这些措施有效但远非“最优”——因为它们无法处理“多变量、非线性”的复杂系统(比如“产线速度”“原料湿度”“环境温度”对能耗的综合影响)。

AIoT的“分析层”,本质是用“智能算法”替代“经验主义”,实现从“大概可以”到“数学最优”的升级。这里的核心是“混合模型”:一方面,用“物理机理模型”描述能源系统的“底层逻辑”(比如“空调能耗与设定温度的线性关系”“电机负载率与电耗的指数关系”);另一方面,用“数据驱动模型”(机器学习、深度学习)挖掘“隐藏关联”(比如“产线速度每提高10%,吨产品能耗增加5%”“原料湿度每上升1%,烘干环节能耗增加3%”)。

更强大的是“数字孪生”技术——它不是设备的“三维可视化”,而是一个“动态仿真实验室”。在这个虚拟世界里,我们可以:

精准碳核算:将实时能耗数据与物料消耗、工艺参数结合,依据ISO 14064等标准,自动计算“每批次、每件产品的碳足迹”,让“碳”从“模糊概念”变成“可测量、可追溯的指标”;

工艺参数寻优:模拟调整“温度、转速、压力”等参数对能耗和碳排的影响,在保证产品质量的前提下,找到“碳排放最低的黄金工艺曲线”;

异常诊断:通过“设备振动+电流波形+温度”的多维度数据,识别“设备故障前兆”(比如“电机轴承磨损导致的能耗突增”),实现“预测性维护”,减少非计划停机时间。

三、决策层:从“被动响应”到“主动预测”,让系统“会选择”

制造业的能源管理,本质是“多目标优化问题”——我们需要在“能效最高”“碳排最低”“成本最低”“生产节拍最快”“合规性最强”等相互冲突的目标之间找平衡。传统决策方式是“拍脑袋”(比如“迎峰度夏时优先保生产,不管能耗”),或者“简单加权”(比如“能耗占60%,成本占40%”),这种方式无法应对“动态变化”的需求(。

AIoT的“决策层”,用“智能算法”解决了这个“多目标难题”。比如“自适应权重的多目标遗传算法(AW-MOGA)”,它能根据企业的“战略重点”动态调整目标权重:

当“迎峰度夏”时,“削峰填谷”的权重从30%提升至50%,系统会优先调整“高能耗设备的运行时间”(比如“将空压机运行从白天移至夜间”);

当“环保督察”时,“碳强度”的权重从20%提升至40%,系统会优先选择“低碳工艺”(比如“用电加热替代燃气加热”);

当“原料价格上涨”时,“成本最低”的权重从40%提升至60%,系统会优化“能源采购策略”(比如“在电价低谷时多储电”)。

更关键的是,这套算法不会给出“唯一解”,而是提供“帕累托最优解集合”——比如“解A:能耗最低但生产节拍稍慢”“解B:生产节拍最快但碳排放略高”“解C:成本最低但设备磨损稍大”。决策者可以根据“当前业务需求”,从这些“都很好,但好得各有侧重”的方案中,选择“最符合当下利益”的策略。这种“动态、智能、全局最优”的决策方式,彻底改变了“被动响应”的状态,让系统从“执行者”变成“决策者”。

四、优化层:从“单一节能”到“全局最优”,让管理“创价值”AIoT的闭环魔力,最终体现在“优化层”——它不是“为节能而节能”,而是通过“能源管理与生产、设备、财务的深度融合”,实现“综合价值最大化”。

在“生产优化”方面,系统能将“能源数据”与“生产数据”关联,比如“吨产品能耗”与“产线速度”“设备OEE(综合效率)”的关系,通过优化“生产参数”实现“能效与效率的双提升”;

在“设备优化”方面,系统通过“预测性维护”减少“非计划停机”;

在“财务优化”方面,系统能“动态选择最优电价套餐”,还能“自动生成碳足迹报告”,帮助企业获得“绿色供应链准入”;

在“碳管理优化”方面,系统能“精准核算碳配额”,同时“避免未来碳税风险”。

闭环的魔力:从“技术升级”到“管理变革”

AIoT驱动的智慧能源系统,不是“技术堆砌”,而是“管理思想的深刻变革”。它要求企业打破“部门壁垒”,将“能源管理”从“后勤部门”推向“战略核心”——能源管理不再是“算电费、抄水表”,而是“与生产计划、设备维护、财务核算、碳战略深度融合”的“全局战役”。

这场变革的价值,远不止“节电量”:它能提升“设备综合效率(OEE)”(减少停机时间),能提高“产品良率”(稳定的能源供应优化工艺参数),能增强“供应链竞争力”(绿色认证、ESG披露),能降低“碳风险”(避免未来碳税、配额成本)。这些“隐性价值”,往往比“节电量”更能决定企业的“长期竞争力”。

结语在“双碳”目标和“制造业升级”的双重压力下,AIoT驱动的智慧能源系统,不是“可选项”,而是“必选项”。它用“感知-分析-决策-优化”的闭环,把“模糊的能源管理”变成“精准的数字游戏”,把“经验驱动”变成“数据驱动”,把“单一节能”变成“全局创值”。

对于制造业企业来说,这场变革的关键,不是“买多少传感器”“装多少系统”,而是“打破思维定式”——从“关注电费单”转向“关注数据颗粒度”,从“依赖经验”转向“依赖算法”,从“单一部门”转向“全局协同”。唯有如此,才能在“能源管理的战场”上,赢得“降本增效”的先机,赢得“双碳目标”的主动,赢得“未来竞争力”的优势。